SMT焊盘设计中的关键技术

- 时间:2016-06-15作者:昆山纬亚电子科技有限公司浏览:29

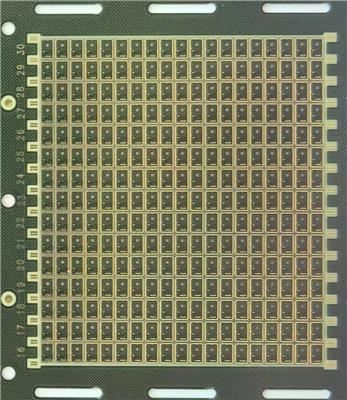

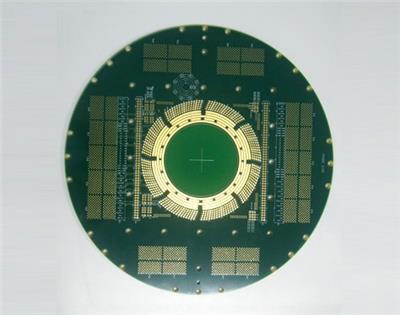

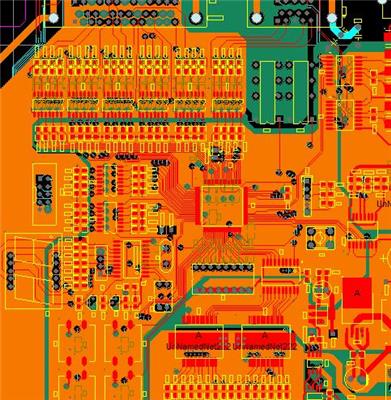

摘 要:焊盘设计技术是表面组装技术(smt)的关键。详细分析了焊盘图形设计中的关键技术,包括元器件选择的原则、矩形无源元件、SOIC和PLCC及QFP器件的焊盘优化设计。最后提出了设计印制电路板时与焊盘相关的问题。 关键词:表面组装技术;焊盘技术;印制电路板 1 引 言 表面组装技术(SMT)是一项复杂的系统工程,而SMT设计技术则是各种SMT支持技 术之间的桥梁和关键技术。SMT设计技术由SMT线路设计、工艺设计、设备运作设 计和检测设计四部分组成。 SMT焊盘图形设计是印制线路板设计的关键部分,因为它确定了元器件在印制线路板上的 焊接位置,而且对焊点的可靠性、焊接过程中可能出现的焊接缺陷、可清洗性、可测试性和 检修量等都有很大的影响。换句话说,焊盘图形的设计是决定表面组装部件可制造性的关键 因素之一。 目前,表面组装元器件SMC/SMD品种规格繁多,(上海SMT)结构各异,生产厂家也多。实现同样 功能的元件,其封装形式可能有多种多样;而对于某一给定的封装类型,其规格尺寸也存在 一定的差异。因此,建立统一的设计规范,对减少焊盘图形设计时的复杂性和提高焊点可靠 性是大为有益的。 设计表面组装焊盘图形与元器件选择和工艺方法两项因素密切相关。因为,合理的焊盘图形 要与元器件尺寸相匹配,可用于不同厂家稍有差异的元件,能适应各种不同工艺(如回流焊 和波峰焊),较大程度地满足布局和布线的要求。 2 焊盘图形设计中的关键技术 2.1 选择元器件的原则 选择元器件时要根据系统和电路原理及组装工艺的要求,在保证满足元器件功能和性能的基 础上,*有限数目的供应商提供适合的元器件,以减小焊盘图形设计必须提供的公差,减 小焊盘图形设计的复杂程度。 2.2 矩形无源元件焊盘图形设计 无源元件可用波峰焊、回流焊或其他工艺进行焊接。由于各种焊接方法的工艺和热分布存在 一定的差别,从优化焊盘图形的角度出发,不同工艺有不同大小的焊盘图形,因为焊接过程 中元件容易发生移动和直立。在波峰焊过程中,由于元件用黏合剂粘贴,故元件移动问题就 不**了,为回流焊设计的较佳焊盘图形也适合于波峰焊。典型的矩形无源元件焊盘图形为 长方形,如图1所示。 图1 典型的矩形无源元件焊盘图形 焊盘大小的计算公式为: A=Wmax-K (1) 贴装电容器时:B=Hmax+Tmin-K (2) 贴装电阻时:B=Hmax+Tmin+K (3) G=Lmax-2Tmax-K (4) 式中,K=0.25mm,W为元件宽度,H为元件厚度,T为元件端 焊头宽度,L为元件 长度。焊盘宽度(A)决定元件在涂敷焊膏/回流焊过程中的位置以及防止旋转或偏移 ,一 般小于或等于元件宽度;焊盘长度(B)决定焊料熔融时能否形成良好的弯月形轮廓焊 点,(上海SMT) 还得避免焊料产生桥接现象,焊接实践证明,表面贴装元器件的焊接可靠性主要取决于焊盘 长度而不是宽度;焊盘间隔(G)控制元件在涂敷焊膏/回流焊过程中的水平移动。 由于元件的公差较大,较好以较小或较大元件外形参数来计算焊盘外形参数。而矩形电阻器 的厚度约为电容器厚度的一半,故在焊盘长度的设计上应有所不同,否则电阻器会发生移位 。 2.3 SOIC和PLCC焊盘图形设计 以往SOIC、PLCC及QFP元件的焊盘图形均是长方形,由于印制电路生产方面的原 因,使用椭圆形焊盘更有益处。其主要原因是:①改进印制板表面锡/铅焊料镀层的平坦度 和厚度;②减少离子污染引起的边角处树突性增长造成的高电阻通路;③焊盘间线路布线会 更紧密。 对于1.27mm引脚中心距的SOIC/SOJ和PLCC封装器件,焊盘宽度与焊盘 间 距的比例有7∶3、6∶4和5∶5三种。**种焊盘间距较小,中间不能走线,*三 种焊 盘宽度较小,容易造成移位,影响焊点质量,*二种较合适。这种焊盘宽度为0.76m m 、焊盘间距为0.51mm、焊盘间可以走一根0.15mm连线的设计已广泛应用于 高性能产品中。焊盘长度标准为1.9mm。 SOIC的引脚形状为鸥翼形,SOJ、PLCC封装器件引脚为“J”形,如图2所示。 图2 PLCC和SOIC器件引脚焊点轮廓 由于鸥翼形引线比J形引线柔性好,且SOIC器件外形比PLCC外形尺寸小得多,因此 焊点上产生的应力小,可靠性问题相对小些。PLCC的焊点轮廓主要形成在器件引脚外侧 ,而鸥翼形引脚的焊点轮廓主要在引脚内侧,则焊盘长度和焊盘图形中相对焊盘间的间距大 小的设计方法就有所区别,“J”型引线与焊盘的相切点应向内移至焊盘的1/3处, 是至关重要的。 2.4 QFP焊盘图形设计 QFP器件的引脚也为鸥翼形,因而焊盘图形所要考虑的问题基本与SOIC相同,但它的 引脚中心距比SOIC的小,常用的几种中心距有1.0mm、0.8mm、0.65mm和0.5mm等。 QFP焊盘尺寸没有标准计算公式,引脚间距又很密,所以QFP焊盘图形的合理设计较困 难,在设计中要注意以下几点: a)焊盘长度决定焊点可靠性。如图3所示,焊盘长度与器件可焊引脚较大长度之间应保持 一个适当比例,一般在2.5∶1~3∶1左右,这样,焊盘上的引脚前后端 都有过盈的焊盘(b1,b2),使焊料在熔化后能形成有效的弯月面,以增强焊接强度。 此外,过盈端还可以让过量的焊料有一个“溢料区”,减少桥接。 b)焊盘宽度一般为引脚中心距的55%左右。 图3 QFP器件焊盘设计示意图 c)确定了焊盘长度和焊盘宽度后,就可计算出焊盘图形中焊盘间相对距离及焊盘图形 的外形尺寸。即: LA或LB=Dmin+2b2 (5) △LA=(LA-△x)/2-L (6) △LB=(LB-△y)/2-L (7) 式中,D为元件外形尺寸,m为器件可焊引脚长度,b1为器件内侧焊盘过盈 长度,b2为器件外侧焊盘过盈长度。 d)对于多引脚细间距的QFP器件,焊盘的中心距必须与QFP引脚的中心距一致,此外 还应保证焊盘总体的累积误差应在±0.0127mm范围内。这是由于在用计算机排版 时若是以英制单位来计算时与公有制单位有一个精度差异,(上海SMT)因此相邻焊盘中心距就比相邻引 脚中心距大,造成**条引脚与**个焊盘对齐时最后一个焊盘已落在最后一条引脚之外的 现象。 3 设计印制电路板时与焊盘相关的问题 自行设计焊盘时,对称使用的焊盘(如片状电阻、电容、 SOIC、QFP等)在设计时应严格保持其全面的对称性,即焊盘图形的形状尺寸应完全 一致,以及图形所处的位置应完全对称。 设计焊盘图形时较好以CAD系统中的焊盘和线条为元素来设计,以便今后可再编辑。 焊盘内不允许印有字符和图形标志,标志符号离焊盘边缘距离应大于0.5 mm。凡无外 引脚的器件焊盘,其焊盘之间不允许有通孔,以保证清洗质量。 两个元件之间不应使用单个大焊盘,避免锡量过多,熔融后拉力大,将元件拉到一侧。如图 4所示。 图4 使用一个大焊盘的失误 对于引脚中心距为0.65 mm及其以下的细间距元件,应在焊盘图形的对角线上,增设 两个对称的裸铜基准标志,用于光学定位,提高贴片精度。 应正确标注每个元器件所有引脚的顺序号,以避免布线时引脚混淆。 4 结束语 SMT焊盘设计是表面组装器件制造中的关键技术,但其中的设计问题容易被忽视。应正确 选择适合的元器件,优化设计各种元器件的焊盘图形设计,使得设计的印制线路板达到性能 较佳、质量较优。

昆山纬亚电子科技有限公司专注于苏州SMT,苏州PCB,PCB设计,PCB抄板等

词条

词条说明

一 目的: 规范手贴工位。 二 适用范围: SMT车间手贴作业。 三 权责: 拉长:负责作业指导。 作业员:负责准确、标准地手贴上所需物料。 四 操作步骤: 4.1 准备好所需工具(镊子/真空笔、绵签、牙签)。 4.2 根据样板或图纸确认所贴物料及方向。 4.3 戴好防静电手环或防静电手套。 4.4 用镊子/真空笔将手贴物料垂直放置于PCB所需位置上,物料引脚必须 充分与锡膏接触,胶水面元件。 引

SMT贴片加工中运用的胶水重要用于片式元件、SOT、SOIC等外表装置器件的波峰焊历程。用胶水把外表装置元器件牢固在PCB上的目 标是要防止低温的波峰打击感化下大概惹起元器件的零落或移位。普通出产中应用环氧树脂热固化类胶水,而不应用丙稀酸胶水(需紫 外线映照固化)。 SMT贴片加工对贴片胶水的要求: 1.胶水应具有良机的触变特征; 2.不拉丝; 3.湿强度高; 4.无气泡; 5.胶水的固化温度低,

SMT贴片加工组装前检验(来料检验)是保证表面组装质量的首要条件,元器件、印制电路板、表面组装材料的质量直接影响表面组装板的组装质量。因此,对元器件电性能参数及焊接端头、引脚的可焊性,印制电路板的可生产性设计及焊盘的可焊性,焊膏、贴片胶、棒状焊料、焊剂、清洗剂等表面组装材判的质量等,都要有严格的来料检验和管理制度。元器件、印制电路板、表面组装材的质量问题在后面的工艺过程中是很难甚至是不可能解决的

在通常情况下我们用的电子产品都是由pcb加上各种电容,电阻等电子元器件按设计的电路图设计而成的,所以形形色色的电器需要各种不同的SMT贴片加工工艺来加工。那么SMT贴片加工又分哪几种呢?下面为大家介绍。 一、只有表面贴装的单面配装 工艺顺序:丝印锡膏=>贴装元件=>回流焊接 二、只有表面贴装的双面装配 工艺顺序:丝印锡膏=> 贴装元件 =>回流焊接=>反面=>丝印锡膏=> 贴装元件 =>回流焊接

联系方式 联系我时,请告知来自八方资源网!

公司名: 昆山纬亚电子科技有限公司

联系人: 李容刚

电 话: 17751728521

手 机: 17751728521

微 信: 17751728521

地 址: 江苏苏州昆山市千灯镇开发区善浦西路26号4号厂房

邮 编:

相关推荐

相关阅读

1、本信息由八方资源网用户发布,八方资源网不介入任何交易过程,请自行甄别其真实性及合法性;

2、跟进信息之前,请仔细核验对方资质,所有预付定金或付款至个人账户的行为,均存在诈骗风险,请提高警惕!

- 联系方式

- 相关企业

- 深圳市宏联电路有限公司

- 深圳健翔升科技有限公司

- 深圳市嘉翔陶瓷板技术有限公司

- 合肥迅驰电子科技有限责任公司

- 北京诚铭伟业电子科技有限公司

- 深圳市华海兴达科技有限公司

- 深圳市辉创胜电路有限公司

- 深圳市宏力捷电子有限公司

- 苏州惠普联电子有限公司

- 洛时奇科技(深圳)有限公司

- 商家产品系列

- 产品推荐

- 资讯推荐