汽车钥匙电镀不良失效分析

- 时间:2020-01-05作者:优尔鸿信检测技术(深圳)有限公司浏览:1532

汽车钥匙电镀不良失效分析

引言

?

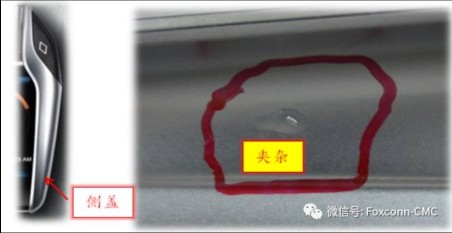

图1为某公司委托送检的汽车钥匙侧盖电镀不良品,工件采用铝锻件(A6063)+电镀工艺,电镀后出现夹杂外观不良缺陷。为查找其电镀不良原因,本实验室对其做了一系列的理化分析与检验。

客户提供之工件工艺流程: A6063-T6 ->冲锻-->热处理-->CNC-->抛光-->电镀。

?

?

1.检测分析结果

1.1 切片分析

?

将样品制作切片,经镶嵌、研磨、抛光后,以金相显微镜分析夹杂缺陷位置和基材表面及内部结构特征(参见上图):

(1) 夹杂缺陷位置对应基材存在大尺寸孔洞,基材内部存在较多孔洞缺陷;

(2) 缺陷位置镀层结构混乱,夹杂异物较多。

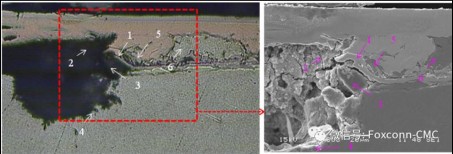

1.2 缺陷位置SEM+EDS分析

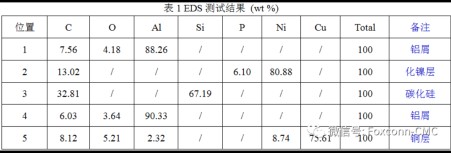

以SEM+EDS分析夹杂缺陷区域各位置成分,区域A和区域B成分分析结果分别参见表1及表2,对应分析位置分别参见图1和图2:

区域A:

(1) 异物铝屑(位置4)和碳化硅(位置3)应为切片制作碎屑残留(切片制作中粗磨采用180#碳化硅砂纸),推测此处原为孔洞;

(2) 铝屑(位置1)表面包裹着化镍层(位置2 )嵌于铜层内部,推测化学镀镍时该铝屑已存在;

(3) 位置5与铜层相连且表面疏松多孔状,推测此处原为铜层内部孔洞。

?

?

图1

?

区域B:

(1) 异物铝屑及镍屑(位置5&6)等应来源于切片制作碎屑残留,推测此处原为孔洞/裂缝;

(2) 孔洞内异物(位置2)含大量S元素,可能来源于电镀液或活化液残留,孔洞表面已被氧化(位置3&4) 。

?

图2

?

2.结果分析讨论

(1) 缺陷处基材孔洞表面已氧化并呈腐蚀形貌,推测样品在电镀前基材存在砂眼缺陷,在电镀前处理及电镀制程中砂眼易残留液体及铝屑,残留液对基材进一步腐蚀氧化较终形成大尺寸腐蚀坑;

(2) 下图标示的铝屑表面包裹化镍层嵌于铜层内部,推测铝屑在化学镀镍时已存在,可能来源于孔洞残留,在镀铜时被嵌于铜层内部;

(3) 腐蚀坑易致镀层厚薄不均,坑内残留液体经烘烤气化膨胀进入镀层导致镀层鼓起,较终形成镀层孔洞缺陷。

?

?

?

结论

综上所述,电镀夹杂不良形成的主要原因:

基材表面存在砂眼缺陷,在电镀前处理及电镀制程中砂眼易残留液体及铝屑,残留液体对基材进一步腐蚀氧化较终形成大尺寸腐蚀坑,坑内残留液体经烘烤气化膨胀进入镀层导致镀层鼓起并形成孔洞缺陷,残留铝屑嵌于镀层内较终形成夹杂缺陷。

改善措施:重点检讨基材,避免砂眼等表面缺陷。

优尔鸿信检测技术(深圳)有限公司专注于成都电子元器件检测,扫描电镜测试,环境可靠性试验,金属检测,三坐标尺寸检测,零件清洁度检测,PCBA板检测等, 欢迎致电 13688306931

词条

词条说明

1、检测PCB板测试仪表内阻要大测量集成电路引脚直流电压时,应选用表头内阻大于20KΩ/V的万用表,否则对某些引脚电压会有较大的测量误差。2、检测PCB板要注意功率集成电路的散热功率集成电路应散热良好,不允许不带散热器而处于大功率的状态下工作。3、检测PCB板引线要合理如需要加接外围元件代替集成电路内部已损坏部分,应选用小型元器件,且接线要合理以免造成不必要的寄生耦合,尤其是要处理好音频功放集成电

成都检测中心失效分析案例分享 问题描述 客户描述,其产品回流焊后大量锡球中都存在大气泡(已远远过IPC-A-610E要求的25%),并且存在桥接的现象。(如下图X-Ray 所示)不良发生在上图BGA U1位置,不良率约为1%。PCB表面处理为OSP。客户反映,只有该批次PCB经焊接后出现气泡异常现象。 ? 原因分析 PCB:受潮或残留水分,存在盲孔结构,孔

GMP净化车间在现代社会当中是运用得十分的广泛(extensive)的,在很多的方面和领域都是会利用到这一个类型的车间的。净化车间控制产品 (如硅集成ic等) 所碰触之气体的清洁度及温湿度记录,使产品能在一个优质之地理环境地区中生产制造、生产制造。此室内空间设计的设计施工整个过程就可以称之为净化工程。净化处理室优点:构造简单、操作系统建造成本低,净化处理室的扩张非常*,在一些与众不同适用范围场

塑料管材是高科技复合而成的化学建材,是继钢材、木材、水泥之后,当代新兴的四大类新型建筑材料。建筑用塑料管材可分为聚氯乙烯管、氯化聚氯乙烯管、聚乙烯管、交联聚乙烯管等。 检测项目: 1、外观 2、规格尺寸(平均外径、平均内径、壁厚、承口深度、承口壁厚) 3、纵向回缩率 4、烘箱试验 5、坠落试验 6、管材施压 7、简支梁冲击 8、拉伸性能 9、落锤冲击 10、维卡软化温度 11、弯曲度 12、环刚

联系方式 联系我时,请告知来自八方资源网!

公司名: 优尔鸿信检测技术(深圳)有限公司

联系人: 邹先生

电 话: 028-68522005

手 机: 13688306931

微 信: 13688306931

地 址: 四川成都郫都区高新区西部园区合作路888号

邮 编:

相关推荐

相关阅读

1、本信息由八方资源网用户发布,八方资源网不介入任何交易过程,请自行甄别其真实性及合法性;

2、跟进信息之前,请仔细核验对方资质,所有预付定金或付款至个人账户的行为,均存在诈骗风险,请提高警惕!

- 联系方式

- 相关企业

- 武汉多博科技有限公司

- 慧宇昊(北京)检验检测中心有限公司

- 宁波江北澳美检测研究院有限公司

- 湖南竞为联合企业咨询有限公司

- 深圳市新众包科技有限公司

- 苏州知标认证咨询服务有限公司

- 精准通检测认证(广东)有限公司

- 商家产品系列

- 产品推荐

- 资讯推荐