成都XX电子股份有限公司

- 时间:2017-12-15作者:成都国威冠准检测技术有限公司浏览:887

1. 检测信息:

|

试样名称 |

活门组合 (以下简称盖板) |

试样状态 |

焊接件 |

试样数量 |

1件 |

|

委托日期 |

2017年9月13日 |

报告日期 |

2017年9月20日 |

试验温度 |

室温 |

|

分析内容 |

失效分析 |

||||

|

分析标准 |

GB/T 13299-1991钢的显微组织评定方法 GB/T 10561-2005钢中非金属夹杂物含量的测定 GB/T 4335-2013 低碳钢冷轧薄板铁素体晶粒度测定法 GB/T 6417.1-2005 金属熔化焊接头缺欠分类及说明 GB/T 17359-2012 微束分析 能谱法定量分析 |

||||

|

分析设备 |

研磨抛光机、金相显微镜、显微维氏硬度计、扫描电镜&能谱仪等 |

||||

|

声明:1、本报告结果仅对来样负责; 2、报告无实验室报告签发人签名和检验业务章无效; 3、报告经涂改作废; 4、委托单位对检验结果的异议须于报告发出日期起2个月内提出。 5、报告部分复制无效。 |

|||||

2. 测试环境:

温度:(23±5)℃;相对湿度:40%~80%

3. 检测结果:

一、概述

成都凯天电子股份有限公司送检一件盖板断裂试样。送检人要求对送检盖板的断裂原因进行分析。

送检人提供的资料表明,盖板是由直径1.0mm的钢棒和厚度1.0mm的凸字形钢板制造,钢棒和钢板的材质均为20#钢。钢棒靠在钢板的凸字形短边的侧边上,采用激光脉冲焊机焊接而成,焊接采用无焊料的自熔式焊接,氩气保护,焊缝长度9mm。焊接后对盖板表面进行了镀锌处理,盖板加工完成后采用铰链链接方式安装在主体的固定端上。结构组装完后进行了加速度、冲击和振动试验测试其使用性能,批量制造的盖板有1件在性能测试实验过程中发生了断裂。

二、宏观检查

盖板装配后的外观见图1,图中圈示位置为盖板安装位置,箭头表示盖板的活动方向。图2为失效件的外观形貌,图3为底板上对应位置的擦伤痕形貌,擦伤痕迹的位置不均匀,说明盖板断裂时受力不均匀,即钢棒一侧先断,另一侧后断。图4位盖板的放大形貌,图中圈示位置的擦伤痕迹对应于图3中右上角的擦伤痕迹,由此可以判断这一面是与底板的接触面。图5和6为图4观察面上的断裂位置的局部放大形貌。图6位置的擦伤更为严重,断口基本磨平。图7和8为铰链固定端凹槽位置的擦伤形貌,图8所示一侧的擦伤痕迹较图7一侧略微严重一些,这与底板上的擦伤痕迹相对应。

同一零件上出现多个断口时,磨损较为严重的地方是先断裂的地方,先断的位置断开后,断裂位置会与周围的零件发生碰撞,导致较为严重的磨损。后断的位置断开后,由于整个零件已经与主体上分开,最后会掉落到某一位置。后断的位置与周围零件发生碰撞的时长和严重程度较先断位置要小一些。根据宏观观察的情况可以确定,图6所示的位置是先断的位置。

图1 零件装配后的外观 图2 失效件的外观形貌

图3 失效件底板上的擦伤痕 图4 断裂件的外观

图5 断裂位置的侧面形貌 图6 另一侧断裂位置侧面形貌

图7 铰链固定端的凹槽形貌 图8 另一侧铰链固定端的凹槽形貌

三、断口分析

将断裂的试样和匹配的铰链固定端试样用超声波清洗后,先后置于扫描电镜下观察,图5位置的断口编号为D1#试样,图6所示位置的断口编号为D2#试样,图7所示位置编号D3#试样,图8所示位置编号为D4#试样。

图9~14为D1#试样的断口形貌,图15~20为D2#试样的形貌。两件试样的断裂源均位于焊接接头内部的大尺寸夹杂聚集区,见图10和16。D1#试样上较大夹杂尺寸**过350μm。D1#试样和D2#试样的焊接接头内部均存在不同程度的孔隙。D2#试样的断口表面擦伤严重。图14和20显示,两件试样的焊接接头内部有大量的孔隙。钢棒的外表面较为光滑,未在该位置发现任何损伤痕迹。能谱测试结果显示焊接接头位置的夹渣成分主要为Na、Mg、S、K、Ca、Ti、Al、Si、Zn、O等。Zn可能来自于镀锌层磨损掉落在断口面上造成的污染。

从断口上的花样分析,断裂从断裂源起源后,沿图9中箭头所示方向进行扩展

图21和22是D3#试样和D4#试样凹槽底部的擦伤痕迹,D4#试样的擦伤痕迹重于D3#试样。

图9 D1#试样断口形貌 图10 D1#试样断裂源位置放大形貌

图11 图9中能谱成分测试位置 图12 图10中能谱成分测试位置

|

图11 |

O |

Na |

Mg |

S |

Cl |

K |

Ca |

Ti |

Fe |

Zn |

Ga |

Total |

|

1 |

60.05 |

|

6.49 |

|

|

|

30.26 |

1.41 |

1.79 |

|

|

100.00 |

|

2 |

76.48 |

6.91 |

|

2.12 |

3.69 |

5.75 |

3.10 |

1.95 |

|

|

|

100.00 |

|

3 |

40.94 |

|

|

2.80 |

10.13 |

1.64 |

1.47 |

|

3.89 |

33.53 |

5.61 |

100.00 |

|

图12 |

O |

Na |

Al |

Si |

S |

Cl |

K |

Ca |

|

|

1 |

47.12 |

|

0.92 |

1.25 |

2.01 |

7.39 |

1.38 |

5.59 |

|

|

2 |

35.70 |

2.23 |

0.74 |

1.31 |

|

0.96 |

1.27 |

0.42 |

|

|

3 |

20.66 |

|

|

|

3.27 |

12.79 |

2.83 |

3.14 |

|

|

图12 |

Fe |

Co |

Zn |

Ga |

Total |

||||

|

1 |

3.08 |

|

27.08 |

4.18 |

100.00 |

||||

|

2 |

56.71 |

0.67 |

|

|

100.00 |

||||

|

3 |

18.46 |

|

31.12 |

|

100.00 |

||||

图13 D1#试样上钢棒外表面光滑无损伤 图14 D1#试样焊缝表面的夹杂和内部的孔隙

图15 D2#试样断口形貌 图16 D2#试样断裂源位置放大形貌

图17 图15中能谱成分测试位置 图18 图16中能谱成分测试位置

|

图17 |

C |

Al |

Si |

Fe |

Zn |

Total |

|

1 |

6.24 |

0.38 |

|

59.58 |

33.81 |

100.00 |

|

2 |

8.21 |

|

0.55 |

91.24 |

|

100.00 |

|

图18 |

O |

Al |

Si |

S |

Cl |

K |

Ca |

Fe |

Zn |

Ga |

Total |

|

1 |

37.75 |

1.71 |

2.29 |

1.37 |

8.55 |

1.45 |

1.47 |

5.49 |

34.68 |

5.24 |

100.00 |

图19 D2#试样断口上的磨光痕 图20 D2#试样焊缝内部的孔隙

图21 D3#试样凹槽底部的擦伤痕迹 图22 D4#试样凹槽底部的擦伤痕迹

四、金相分析

截取焊接接头的试样,编号为J1#,在盖板一侧截取一件长度方向试样编号为J2#,宽度方向试样一件,编号为J3#。

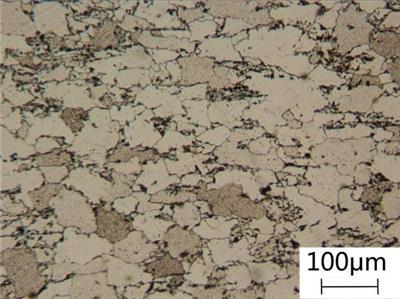

图23~34为J1#试样金相组织形貌。图23~26显示,在钢板和钢棒之间的区域存在未熔合及未焊透缺陷,缺陷中还存在夹杂。钢板经冲裁后,未开坡口,直接进行了施焊,钢板两边的焊接接头尺寸明显不对称。焊缝组织的鉴定见表1。

表1 J1#试样焊接接头组织

|

位置 |

焊接接头组织 |

||||

|

钢板侧母材 |

热影响区 |

熔合区 |

焊缝 |

钢棒侧母材 |

|

|

图25下部焊接接头 |

铁素体+球状珠光体 |

铁素体+球状珠光体+珠光体 |

上贝氏体+马氏体+珠光体 |

马氏体 |

铁素体+球状珠光体 |

|

图25上部焊接接头 |

铁素体+球状珠光体+珠光体 |

上贝氏体+马氏体+珠光体 |

马氏体 |

||

图23 J1#试样抛光态形貌 图24 J1#试样的缺陷放大形貌

图25 J1#试样腐蚀态形貌 图26 J1#试样缺陷位置腐蚀态形貌

图27 钢板母材的组织形貌 图28 图25下部焊接接头热影响区组织

图29 图25下部焊接接头熔合区组织 图30 图25下部焊接接头焊缝组织

图31 钢棒侧母材组织形貌 图32 图25下部焊接接头缺陷位置的夹渣和孔洞

图33图25上部焊接接头熔合区组织 图34 图25上部焊缝组织

图35 图25上部焊接接头缺陷位置的夹渣和孔洞

图36~40为J2#和J3#试样的夹杂及组织形貌。在J2#试样上发现一大尺寸夹杂物。J2#和J3#试样的组织均为铁素体+球状珠光体。J2#试样和J3#试样上可以看出,钢板的长边为横向(J2#试样),短边为轧向(J3#试样)。J3#试样尺寸不足,参照GB\T 10561-2005和GB\T 4335-2013评定钢板的夹杂物级别为A0,B0,C0,D1.0。钢板的晶粒度为II-10.0级。

图36 J2#试样上的大尺寸夹杂物 图37 J3#试样上的夹杂物形貌

图38 J2#试样组织 图39 图36的腐蚀态形貌

图40 J3#试样的组织形貌

五、硬度测试

在J1#试样上进行显微维氏硬度测量,测量点位置见图41,硬度值测试结果见表2。

测试结果显示:钢棒母材的硬度值比钢板母材的硬度值高46.2HV0.05,钢板侧边部的变形组织区的硬度较钢板母材的硬度高109.4HV0.05,图41中下部焊缝组织的硬度值较上部组织的焊缝的硬度值高7.0HV0.05,钢棒母材的硬度值较焊缝硬度值低130.5HV0.05。两侧焊缝的硬度值接近,说明焊接接头的组织控制较好。焊缝组织的硬度值远远**母材的硬度值,可知焊缝强度**母材强度,焊接起到了强化的作用。

图41 显微维氏硬度测试位置示意图

表2 显微维氏硬度测试结果

|

测试位置编号 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

硬度测试值(HV0.05) |

328.4 |

331.1 |

341.2 |

290.5 |

287.9 |

288.8 |

261.0 |

273.5 |

206.2 |

|

测试位置编号 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

|

硬度测试值(HV0.05) |

217.2 |

206.8 |

233.8 |

268.7 |

146.2 |

150.8 |

140.7 |

256.1 |

247.6 |

|

测试位置编号 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

|

|

|

硬度测试值(HV0.05) |

253.5 |

275.6 |

238.0 |

267.0 |

340.8 |

330.1 |

350.8 |

|

|

七、开裂原因分析

焊接接头存在固体夹杂、未熔合及未焊透缺陷,使得焊接接头的强度不足,性能测试实验中的弯曲应力作用时,结构提供的强度不能满足结构受力条件时,就会沿焊接接头中的缺陷区域产生开裂。开裂位置则位于钢棒和钢板焊接接头的变直径位置,因为该位置在截面积较小,应力集中较为明显。

八、结论

1、失效件上磨损较严重的断口为首先断裂的位置。两个断口面上的电镜检验结果均显示,断裂起源于焊接接头内部的固体夹杂。

2、金相检验发现的焊接接头存在固体夹杂、未熔合及未焊透缺陷,弱化了焊接接头的强度,导致了性能测试实验过程中盖板的开裂。成都国威冠准检测技术有限公司专注于四川省第三方质检中心,四川成都第三方检测服务平台,四川成都第三方检测机构,四川省防雷检测中心,四川省成都检测中心等, 欢迎致电 13730621213

词条

词条说明

1、防雷减灾,指的就是对于雷电灾害的削弱和减小损失的活动,以及对于雷电灾害的研究与调查,是一项非常重要的安全气象内容。加强防雷安全管理可以直接保护好人民的生命财产安全,现如今已成为社会的广泛关注。2000年1月1日正式开始实施的《*人民共和国气象法》,不仅细化了防雷减灾工作,也进一步规范了防雷减灾工作。作为防雷减灾工作的一部分,防雷检测工作也从2000年开始走向了规范性的轨道,也确定了国家各个省

电子元器件失效分析检测手段介绍 1、简介 电子元器件技术的快速发展和可靠性的提高奠定了现代电子装备的基础,元器件可靠性工作的根本任务是提高元器件的可靠性。因此,必须重视和加快发展元器件的可靠性分析工作,通过分析确定失效机理,找出失效原因,反馈给设计、制造和使用,共同研究和实施纠正措施,提高电子元器件的可靠性。 电子元器件失效分析的目的是借助各种测试分析技术和分析程序确认电子元器件的失效现象,分辨

纺织品检测 “服装及纺织品需要遵守强制性标准《纺织品基本安全技术规范》GB18401-2010。”按照Oeko-Tex Standard 100、GB18401、ASTM、ISO、AATCC、EN、JIS等标准的要求,提供纺织品检测服务。检测类别各种纤维成分面料 various fibrillar component fabrics棉、麻、毛(羊、兔)

联系方式 联系我时,请告知来自八方资源网!

公司名: 成都国威冠准检测技术有限公司

联系人: 唐先生

电 话: 13730621213

手 机: 13730621213

微 信: 13730621213

地 址: 四川成都郫都区成都现代工业港南片区清马路1059号

邮 编:

网 址: jzjcjs.cn.b2b168.com

相关推荐

相关阅读

1、本信息由八方资源网用户发布,八方资源网不介入任何交易过程,请自行甄别其真实性及合法性;

2、跟进信息之前,请仔细核验对方资质,所有预付定金或付款至个人账户的行为,均存在诈骗风险,请提高警惕!

- 联系方式

公司名: 成都国威冠准检测技术有限公司

联系人: 唐先生

手 机: 13730621213

电 话: 13730621213

地 址: 四川成都郫都区成都现代工业港南片区清马路1059号

邮 编:

网 址: jzjcjs.cn.b2b168.com

- 相关企业

- 武汉多博科技有限公司

- 慧宇昊(北京)检验检测中心有限公司

- 宁波江北澳美检测研究院有限公司

- 湖南竞为联合企业咨询有限公司

- 深圳市新众包科技有限公司

- 苏州知标认证咨询服务有限公司

- 精准通检测认证(广东)有限公司

- 商家产品系列

- 产品推荐

- 资讯推荐