吉利汽车4G18曲轴皮带轮键槽裂纹断口成因分析

- 时间:2017-12-15作者:成都国威冠准检测技术有限公司浏览:1106

一、概述

西菱动力送检开裂的皮带轮试样一件,送检人称:开裂件为HT250铸件,使用600公里后发生开裂,要求对开裂原因进行分析。

二、宏观检查

送检皮带轮外观见图1,开裂在内孔键槽的角部位置,用送检试样已经用线切割做了取样,取下的裂纹部位已沿轴向完全裂开,见图2。

图1 皮带轮外观形貌 图2 开裂位置形貌

在内孔壁上发现,有不均匀的擦伤痕迹,痕迹发暗,为陈旧磨痕,见图3~5。图4中圈示位置显示2#位置的磨痕不仅有周向磨痕还有轴向磨痕和金属挤压痕迹。

图3 图1中3#位置内孔壁的磨痕 图4 图1中2#位置内控壁的磨痕

图5 图1中1#位置内控壁的磨痕

在体视显微镜下观察断口两件断口试样,分别标号为D1#和D2#试样。起断口位置外观形貌见图6和图7,试样显示,裂纹起源于键槽的角部。键槽的底部和侧壁上均有明显的机加工刀痕,另外两件试样靠近内孔**一侧的键槽侧壁上有挤压痕迹,见图6和7中的圈示位置。

图6 D1#试样断口位置外观 图7 D2#试样断口位置外观

对D1#试样进一步观察确定断裂源位于图8中圈示位置,该位置在图6中圈示位置挤压痕迹的附近,该位置正好位于键槽底部与侧壁的交界位置,附近的侧壁上机加工痕迹上已经有细小裂纹和磨擦引起的金属掉块。

对D2#试样的匹配的断裂源位于图9中的圈示位置,图9进一步显示键槽底部的的机加工痕迹和其上细小的裂纹。

图8 D1#试样上的断裂源

图9 D2#试样上的断裂源

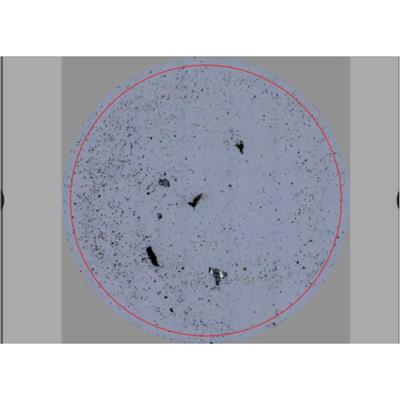

三、电镜断口分析

D1#试样经超声波清洗后,置于扫描电镜下观察,形貌见图10和11,能谱分析见图12和13。图10为断裂源形貌,显示断裂起源于机加工刀痕上的微裂纹,但由于断裂源区磨损严重,不能完全分辨确认微观断裂特征,附近区域的断口特征为典型的灰铸铁解理断口。断裂源位置的白色颗粒经能谱确定成分,主要为C、Fe、O成分,显然白色颗粒是基体中露头的石墨。

图10 断裂源形貌 图11 断裂源附近的机加工刀痕上

的微裂纹和掉块

图12 断裂源形貌 图13 断口上的石墨形貌

|

图12 |

C |

O |

Si |

Fe |

Total |

|

1 |

61.45 |

35.22 |

0.68 |

2.66 |

100.00 |

|

2 |

65.97 |

30.28 |

0.56 |

3.19 |

100.00 |

|

图13 |

C |

O |

Fe |

Total |

|

1 |

61.04 |

35.22 |

3.74 |

100.00 |

四、化学成分分析

取样进行化学成分分析,分析结果及技术要求值见表1,结果说明铸件的材质符合技术要求。

表1 化学成分测试结果及技术要求值(wt%)

|

|

C |

Si |

Mn |

P |

S |

|

技术要求值 |

2.9~3.4 |

1.5~2.0 |

0.7~1.1 |

≦0.15 |

≦0.12 |

|

测试值 |

3.20 |

1.97 |

0.87 |

0.08 |

0.03 |

五、力学测试

在内孔附近位置取样测试材料的硬度,测试结果和技术要求值见表2,结果说明,铸件内孔位置的硬度符合技术条件要求。

表1 力学布氏硬度测试结果及技术要求值

|

|

**点 |

*二点 |

*三点 |

|

测试值 |

218 |

225 |

221 |

|

技术要求值 |

180~240HBW |

||

六、金相分析

对D1#试样在断裂源附近位置垂直于断口方向剖开,剖开后的试样,一件编号为D11#,磨制切割面,另一件编号为D12#,磨制较初的线切割面。形貌见图14~23。两件试样的组织均匀,未见偏析疏松等冶金缺陷。按照GB\T 7216-2009《灰铸铁金相检验》的规定,对两件试样的检验面金相组织进行了评级。评级结果显示,铸件所用灰铸铁金相组织满足技术要求。图21为内孔壁侧的组织,显示有明显的加工硬化层,厚度约40μm,且有磨损产生的裂纹(截面形貌为较粗大的孔)。

表3 金相评级结果

|

试样编号 |

石墨分布形态 |

石墨长度 |

基体组织 |

珠光体数量 |

碳化物数量 |

磷共晶数量 |

|

D11# |

A+少量的块状石墨 |

5级 |

珠光体+石墨+微量碳化物+微量二元磷共晶 |

1级(珠98) |

1级(碳1) |

1级(磷1) |

|

D12# |

A+少量的块状石墨 |

5级 |

珠光体+石墨+微量碳化物+微量二元磷共晶 |

1级(珠98) |

1级(碳1) |

1级(磷1) |

|

技术要求 |

片状加少量其他形状 |

60~250μm(4~6级) |

-- |

2级 |

1~4级 |

≦2级 |

图14 D11#试样断裂源附近的组织形貌 图15 D11#试样断裂源附近石墨掉落后形

成的裂纹形貌

图16 D11#试样的抛光态形貌 图17 D12#试样的抛光态形貌

图18 图14的腐蚀态形貌 图19 图15的腐蚀态形貌

图20 D11#试样的基体组织 图21 D12#试样内孔壁侧的组织形貌

图22 D12#试样的组织形貌 图23 D12#试样的组织形貌

七、开裂原因分析

皮带轮内壁的裂纹起源于键槽底部与侧壁交界位置机加工刀痕上的微裂纹,该位置属于应力集中部位,应尽可能的提高加工质量。

引起较终开裂的应力来源有二,一是使用过程中,由于振动等原因,安装在键槽内部的键掉出,内壁孔与安装在内的轴打滑,附加摩擦力过大,引起键槽的应力集中部位的微裂纹扩展开裂,但此时并未完全裂开。图3~5中内壁孔上有连续的发暗的深浅不一的划伤痕迹证明这种打滑现象持续了一段时间。二是在微裂纹扩展后,尺寸变化引起的变形导致应力集中部位受到较大的冲击力作用,图4中的轴向划伤痕迹(轴已经发生了轴向的串动)和图6、7中的挤压痕迹(直接受到力的冲击作用)可以证明。

八、结论

1、金相、硬度和化学成分分析的结果表明,送检的皮带轮金相、硬度和化学成分分析满足技术条件要求。金相及断口检验并未在断裂位置发现有大尺寸的夹杂物、疏松等冶金缺陷。

2、裂纹源位于键槽底部与侧壁交界位置的机加工刀痕上的微裂纹,该位置属于应力集中部位。

3、使用过程中,皮带轮内壁孔和轴之间出现打滑引起附加应力和由于裂纹扩展引起的尺寸变形导致的冲击力作用在应力集中部位,较终导致贯通性开裂。

成都国威冠准检测技术有限公司专注于四川省第三方质检中心,四川成都第三方检测服务平台,四川成都第三方检测机构,四川省防雷检测中心,四川省成都检测中心等, 欢迎致电 13730621213

词条

词条说明

金属材料及零部件断裂腐蚀失效分析解决方案 随着科学技术和工业生产的*发展,人们对机械零部件的质量要求也越来越高。材料质量和零部件的精密度虽然得到很大的提高,但各行业中使用的机械零部件的早期失效仍时有发生。通过失效分析,找出失效原因,提出有效改进措施以防止类似失效事故的重复发生,从而保证工程的安全运行是必不可少的。 应用领域:汽车零部件、精密零部件、模具制造、铸锻焊、热处理、表面防护等金属相关行

一、概述 西菱动力送检开裂的皮带轮试样一件,送检人称:开裂件为HT250铸件,使用600公里后发生开裂,要求对开裂原因进行分析。 二、宏观检查 送检皮带轮外观见图1,开裂在内孔键槽的角部位置,用送检试样已经用线切割做了取样,取下的裂纹部位已沿轴向完全裂开,见图2。 图1 皮带轮外观形貌 &n

1. 检测信息: 试样名称 活门组合 (以下简称盖板) 试样状态 焊接件 试样数量 1件 委托日期 2017年9月13日 报告日期 2017年9月20日 试验温度 室温 分析内容 失效分析 分析标准 GB/T 13299-1991钢的显微组织评定方法 GB/T 10561-2005钢中非金属夹杂物含量的测定 GB/T 4335-201

联系方式 联系我时,请告知来自八方资源网!

公司名: 成都国威冠准检测技术有限公司

联系人: 唐先生

电 话: 13730621213

手 机: 13730621213

微 信: 13730621213

地 址: 四川成都郫都区成都现代工业港南片区清马路1059号

邮 编:

网 址: jzjcjs.cn.b2b168.com

相关推荐

相关阅读

1、本信息由八方资源网用户发布,八方资源网不介入任何交易过程,请自行甄别其真实性及合法性;

2、跟进信息之前,请仔细核验对方资质,所有预付定金或付款至个人账户的行为,均存在诈骗风险,请提高警惕!

- 联系方式

公司名: 成都国威冠准检测技术有限公司

联系人: 唐先生

手 机: 13730621213

电 话: 13730621213

地 址: 四川成都郫都区成都现代工业港南片区清马路1059号

邮 编:

网 址: jzjcjs.cn.b2b168.com

- 相关企业

- 武汉多博科技有限公司

- 慧宇昊(北京)检验检测中心有限公司

- 宁波江北澳美检测研究院有限公司

- 湖南竞为联合企业咨询有限公司

- 深圳市新众包科技有限公司

- 苏州知标认证咨询服务有限公司

- 精准通检测认证(广东)有限公司

- 商家产品系列

- 产品推荐

- 资讯推荐