振动时效技术在风机叶轮行业中的应用

- 时间:2024-08-21作者:南京聚航科技有限公司浏览:56

风机叶轮在制造过程中,由于焊接和机械加工等原因会产生较大的残余应力。残余应力的存在不仅会降低叶轮的强度和疲劳寿命,加速应力腐蚀,还会降低叶轮的尺寸稳定性和断裂韧性。随着时间的推移,叶轮甚至会发生变形或开裂。因此,对于一些刚性较大的叶轮要进行消除应力处理。

过去消除叶轮焊后残余应力均采用热处理方法,这种方法虽然很大程度上降低了应力,但热处理炉投资大、处理周期长、耗能费用高。所以风机叶轮制造商急需寻找其他方法取代热时效。振动时效技术因其成本低、效率高、节能环保等优点得到广泛应用,本文采用振动时效和热处理两种工艺方法对叶轮进行残余应力消除,并通过残余应力检测数据验证振动时效技术取代热处理工艺的可靠性。

设备仪器介绍

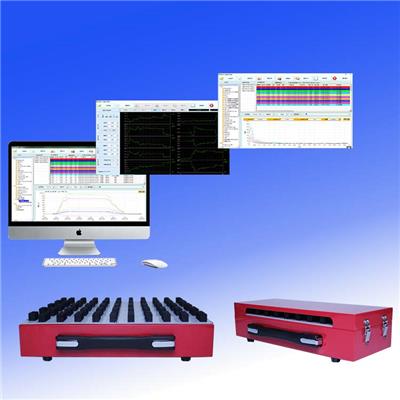

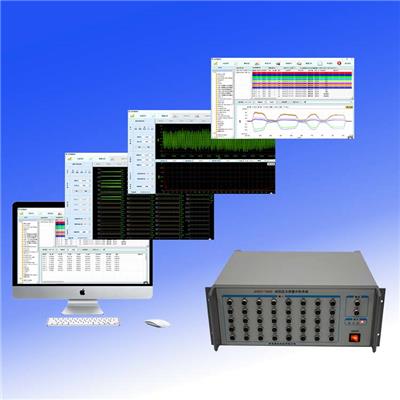

设备采用南京聚航科技有限公司的JH-600A液晶交流振动时效设备,采用高速变频伺服电机,激振力大、寿命长、时效效果好。

检测仪器采用JHMK残余应力测试系统,由JHYC静态应变仪和JHZK精密钻孔装置组成。全软件设置,可自动实时计算残余应力,并实时显示和保存应力应变数值,测量结果直观明了。

叶轮选择:选择两台相同型号具有可比性的叶轮,进行振动时效和热处理焊后残余应力效果对比测试试验。

振动时效试验

根据工件的结构形式,采用对称三点软支撑,激振点在两个支撑点中间,拾振器放置在相邻激振点的两个支撑点中间,振动时获得鼓振型,节线是一个圆环。

另外,对于小直径叶轮,由于无法装夹和固有频率太高不易共振,可将几个叶轮放在一个平台上固定后一起共振。

处理不同叶轮时,可选择振峰值时转速的1/3-2/3,可避免工件的硬化和疲劳损坏,效果稳定,噪声小。

残余应力测试结果

采用盲孔法对振动时效、热处理前后的残余应力进行测试,对比分析数值变化。

测点选择

在叶轮诸多焊缝中,轮毂板与轮盘连接的环缝刚性较大,测量此处具有代表性。测点布置在环缝正中,布点时为了消除其他焊缝对环缝应力的影响,测点应选择两叶片间的中点。

残余应力测试结果

降低残余应力比率:热处理为68%,振动时效为55%。

振前应力范围:226-280MPa;振后应力范围:138-153MPa。

处理后残余应力**值:振动后为140MPa;热处理后为98MPa。

振动时效效果及测试结果分析

振动时效效果分析

选择共振频率对叶轮进行振动,在振动过程中自动绘制幅频曲线。从曲线图中可看出,振后曲线比振前曲线共振峰值增大,共振峰向左移,峰宽变窄,峰数增加。所以,可以判断出振动效果良好。

残余应力测试结果分析

1. 振后残余应力下降率为55%,大大**过振动时效标准。

2. 从处理前后应力数值来看,振动时效处理后应力明显得到均化。

3. 振动时效和热处理后残余应力**值相比,差值只有42MPa,比较接近。

4. 从残余应力测试结果来看,环缝径向应力和切向应力都为整个叶轮应力的较高值,但径向应力峰值很低,故只讨论切向应力。

如果将材料的σ=486MPa作为许用应力,则环缝切向应力:

处理前σ残+σ工作=402MPa

振动后σ残+σ工作=275MPa

热处理后σ残+σ工作=233MPa

显然,处理前σ残+σ工作值接近σ许,而振动时效及热处理后残余应力与工作应力叠加值均远远小于σ许,即经两种处理后叶轮的安全系数明显增大,这一点在叶轮实际使用考察时也得到了证明。

综上所述,可以得出结论,对风机叶轮进行振动时效处理,效果良好,工艺可行,可以取代热处理工艺。

南京聚航科技有限公司专注于应变仪,残余应力检测仪,残余应力消除设备等

词条

词条说明

风机叶轮在制造过程中,由于焊接和机械加工等原因会产生较大的残余应力。残余应力的存在不仅会降低叶轮的强度和疲劳寿命,加速应力腐蚀,还会降低叶轮的尺寸稳定性和断裂韧性。随着时间的推移,叶轮甚至会发生变形或开裂。因此,对于一些刚性较大的叶轮要进行消除应力处理。过去消除叶轮焊后残余应力均采用热处理方法,这种方法虽然很大程度上降低了应力,但热处理炉投资大、处理周期长、耗能费用高。所以风机叶轮制造商急需寻找其

液压支架千斤顶油缸在使用过程中会受到高压作用,通常,工艺为管料调质后进行粗车、推镗、精车等机械加工,特别是推镗过程会产生较大的加工应力,在加工后缸筒产生明显的变形,不能满足设计公差的要求,严重时会造成废品。传统的时效处理方法有自然时效法和热时效法。自然时效法处理周期长,效果差;热时效成本高,可能还会改变材料的微观结构与性能。与上述两种方法相比较,振动时效具有明显的优点,可显著提高构件的机械性能,且

铸件在凝固和冷却过程中,由于铁水自重的影响,以及各部位冷却条件和尺寸不同而引起温度和体积变化的差异,使各个部位由塑性状态转变到弹性状态先后不一,互相牵制,形成残余应力。残余应力会引起铸件翘曲变形,甚至开裂;或在机械加工和长期使用中应力重新分布,造成变形和尺寸精度的损失。为此,对于重要的灰口铸件,特别是机床铸件和精密仪器零件,需要进行低温退火以消除残余应力,保持零件尺寸稳定。本文主要是对铸造箱体进行

某新建铁路客运专线基础工程采用新式CRTSI型板式无砟轨道系统。在模具工装焊接制作过程中,产生了大量的残余应力,容易使模具产生变形及开裂。因此焊接之后,机械加工之前,应及时对工作平台进行时效处理,消除和均化其内部焊接残余应力,防止平台在后期机械加工乃至使用过程中产生变形和开裂,确保工装尺寸精度。此次采用振动时效工艺消除模具工装残余应力,根据振动参数曲线法判断振动时效效果。振动时效工作原理振动时效的

联系方式 联系我时,请告知来自八方资源网!

公司名: 南京聚航科技有限公司

联系人: 郝工

电 话: 18151922896

手 机: 15312992896

微 信: 15312992896

地 址: 江苏南京秦淮区光华路156号星展大厦

邮 编:

网 址: jhvsr1.b2b168.com

相关阅读

1、本信息由八方资源网用户发布,八方资源网不介入任何交易过程,请自行甄别其真实性及合法性;

2、跟进信息之前,请仔细核验对方资质,所有预付定金或付款至个人账户的行为,均存在诈骗风险,请提高警惕!

- 联系方式

公司名: 南京聚航科技有限公司

联系人: 郝工

手 机: 15312992896

电 话: 18151922896

地 址: 江苏南京秦淮区光华路156号星展大厦

邮 编:

网 址: jhvsr1.b2b168.com

- 相关企业

- 江苏青锦电子科技发展有限公司

- 四川新行标电子科技有限公司

- 深圳典测科技有限公司

- 西安思畅智能科技有限公司

- 全新电科技(深圳)有限公司

- 深圳市创新达自动化设备有限公司

- 深圳市冈野测试设备有限公司

- 深圳市安硕科技有限公司

- 深圳市振华测试设备有限公司

- 深圳市全华电子有限公司

- 商家产品系列

- 产品推荐

- 资讯推荐