复杂深孔加工的几种高效加工方法

- 时间:2021-06-03作者:威士精密工具(上海)有限公司浏览:85

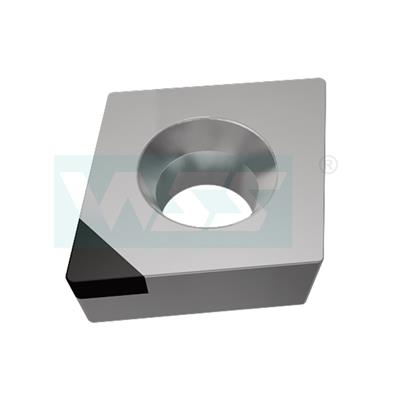

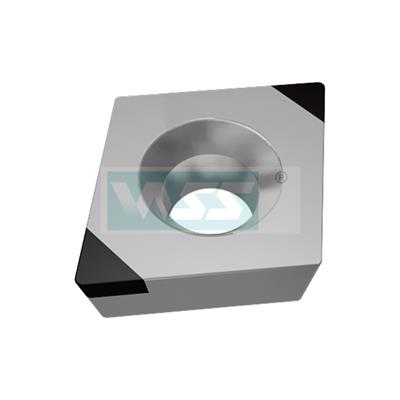

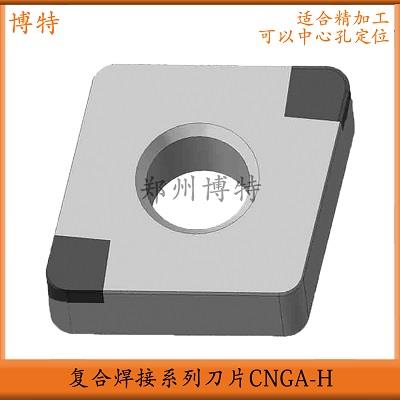

复杂的深孔加工越来越具有挑战性。零件经常要求附加特征,如非常小的孔粗糙度、内室、孔径变化、轮廓、槽、螺纹和变化的孔方向。为了有效地获得这种公差小的孔,不仅需要丰富的经验和研发资源,还需要功能能力强、应用设施完善以及实质性强的客户参与进来,共同为此奋斗。 深孔加工(DHM) 是一类由专为现有应用设计的刀具主导的加工领域。深孔加工涉及许多不同的行业,但应用较广泛的是能源和航空航天行业。起初,深孔零件的某些特征似乎无法形成,但由*设计的非标准刀具解决方案不仅解决了工艺问题,而且确保它们以高效、无差错的方式进行。 对复杂孔日益增长的需求和对更短加工时间的迫切需求促进了现代深孔加工技术的发展。几十年来,深孔钻削一直是使用硬质合金刀具的有效加工方法,但作为瓶颈的孔底镗削已经开始出现。 今天,该加工领域的成功通常基于标准和专业刀具组件的混合,以及在专业深孔加工刀具设计方面的经验。这些工具具有带支撑和集成铰刀的加长高精度手柄。结合新颖的切削刃槽和刀片材料以及高效的冷却液和切屑控制,以较高的穿透率和工艺安全性实现所需的高质量结果。 图一 停止深钻的零件首先需要钻出很深的孔,然后往往要加工出各种复杂的特征。深孔加工的成功通常基于规格和通用工具元素的混合,这些工具元素具有作为非标准工具设计的经验。这种基于 T-MAX 424.10型钻头的非标准工具是单管应用的一部分。 在深孔钻孔中,1mm以下的小直径孔用硬质合金枪钻加工制造,但15mm及以上的孔通常使用焊刃钻头,25mm及以上的孔使用可转位刀片钻头高效钻孔。现代可转位刀片技术和钻杆系统也为深孔加工**刀具提供了新的可能性。 当孔深大于孔径的10倍时,一般认为加工的孔很深。高达直径 300 倍的孔深需要专门的技术,并且可以使用单管或双管系统钻孔。这些孔底部的漫长过程需要专门的运动机制、刀具配置和正确的切削刃来完成腔室、凹槽、螺纹和型腔的加工。支撑板技术是另一个在深孔钻削中也很关键的重要领域,现在作为深孔加工技术的一部分已经非常先进。这包括适用于该领域的合格工具,可以提供更高的性能。 图二 在深孔加工中,1mm以下的小直径孔用硬质合金枪钻加工制造,但15mm及以上的孔常用焊刃钻头,25mm及以上的孔用可转位刀片钻头进行加工 在单管系统和喷射器双管系统中非常有效地处理。 工艺机会 当今的制造要求需要一种与深孔钻完全不同的深孔加工解决方案,后者通常必须在另一台机床上执行单刃镗削工艺。即使在多任务机床上,也需要一个夹具。例如,加工一个直径约 100mm 的数米深的孔,必须在一端有螺纹,而深入孔的腔室必须具有更大的直径。通常,当钻孔完成后,这些特征会在零件移到车床上后通过镗孔过程添加到孔中。深孔加工现在结合了刀具执行后续操作的能力,而没**床调整限制。相反,这种新的工具技术扩大了其操作能力,允许在更小的限制范围内更有效地处理这些要求苛刻的特征。 使用深孔加工技术进行高效特征加工的一个例子是石油勘探部分。这些零件长约 2.5m,具有一些复杂的特征并且公差很小。为了实现小公差和出色的表面光洁度,刀具解决方案首先包括钻孔直径为 90 毫米,然后使用浮动铰刀进行精加工。对 1.5m 的深度,对 115mm 直径的孔进行铰孔铰接。另一个隔板大约在中途进入孔中,然后也铰接铰接,并通过倒角完成。最后,进行镗孔和铰孔以形成两个倒角腔室(也铰接至成品尺寸)。 **深孔加工中心的通用深孔加工刀具带来了适用于该电力行业的非标准解决方案。切割时间从 30 多个小时增加到 7.5 小时。这种非标准刀具处理解决方案在整个相对复杂的孔中提供所需的小公差和外部亮度。该过程包括深孔钻削和使用浮动铰刀停止精加工。然后它达到1.5m的深度并停止对直径115mm的孔进行铰孔和铰孔。然后停止铰接另一个深孔中较短的部分并形成倒角。最后,停止钻孔和铰孔以形成两个倒角室(也铰接至成品尺寸)。 在常规加工中,在机器上完成这部分需要30多个小时。使用**刀具的深孔加工解决方案将时间缩短至 7.5 小时。 图三 效率提高 与多工序装夹完全不同,大批量使用深孔加工技术也能达到生产效率。切割时间减少 80% 也就不足为奇了。展示能力的一个例子是能够利用工具和刀片设计中的专有技术尽可能大限度地提高切削刃负载安全性。在较佳数量的刀片上进行负载平衡和切割动作优化,可实现更高的穿透率,从而缩短加工时间。在精度方面,小公差是深孔加工的特长,其中70%的孔具有同心内径,典型公差为0.2mm,直径公差为20微米。 偏离中心线的深孔 另一个非常需要工具和应用专业知识的钻孔示例是在发电站发电机轴上加工非常深的孔。在这种情况下,不得不以不对称的方式加工 90 吨锻钢零件,孔长近 5.5m,直径刚好**过 100mm。此类深孔必须以一定的角度钻孔,并在 8 毫米的公差内退出。 钻孔、断屑和排屑的方向以及预加工轴的**无废料对于此应用至关重要。该工具解决方案包括一个**钻头和一个新的支撑板。在轴上应用之前的钻孔测试被证明更有效和可靠——并且出口位置在目标的 2.5 毫米以内。 在许多情况下,现代孔加工技术的使用显着减少了加工时间——从许多小时减少到不到一小时——并使许多复杂的特征变得可加工。 孔加工/product/id/3.html?lang=zh-cn

威士精密工具(上海)有限公司专注于pcd,切削工具,cbn铣刀等

词条

词条说明

振动是一种常见的机械运动方式,指物体在平衡位置附近随时间做往复运动。振动也有具有危害性的一面,在车削加工时,振动会使得被加工工件的表面粗糙度增大,有时还会出现纹理,不能达到加工要求。 同时,一般随着**次振动的产生,之后的加工也会伴随着连续振动,使得整个加工过程每一道工序都会产生误差,误差的累计甚至会导致工件的报废。 并且振动不仅对加工精度和加工质量存在影响,还会对机器和刀具产生磨损,一旦发生这

复杂的深孔加工越来越具有挑战性。零件经常要求附加特征,如非常小的孔粗糙度、内室、孔径变化、轮廓、槽、螺纹和变化的孔方向。为了有效地获得这种公差小的孔,不仅需要丰富的经验和研发资源,还需要功能能力强、应用设施完善以及实质性强的客户参与进来,共同为此奋斗。 深孔加工(DHM) 是一类由专为现有应用设计的刀具主导的加工领域。深孔加工涉及许多不同的行业,但应用较广泛的是能源和航空航天行业。起初,深孔零件的

在瞬息万变的齿轮加工领域,选择较高效、较准确的加工方法和齿轮切削刀具显得尤为重要。零件、生产工艺和批量大小都决定了刀具和齿轮加工方法的选择。 在齿轮的软加工阶段,挑战通常是获得严格的尺寸公差。淬火阶段的仔细准备使硬零件的车削相对简单,然后是齿轮的硬加工。可预测的加工和良好的表面质量对于车削硬零件至关重要。所有这些都应该与高经济性相结合。 新的传动设计电动运输将较大地改变齿轮加工,同时确保灵活性和

熟悉刀具或者机加工的朋友们可能会有所疑惑,CBN刀具主要加工应用的材料为淬硬钢、灰铸铁、球墨铸铁、粉末冶金以及部分镍基高温合金等,软钢的加工并不在CBN刀具对应的加工窗口内,为什么部分软钢材料可以使用CBN刀具进行加工?通常而言,软钢的加工以前依靠的是高速钢刀具,近几十年主要由硬质合金刀具进行加工,其加工的性能表现不错,性价比优势明显。而CBN刀具主要的加工特性为红硬性和耐磨性,在加工软钢时,CB

联系方式 联系我时,请告知来自八方资源网!

公司名: 威士精密工具(上海)有限公司

联系人: 市场部

电 话:

手 机: 15238696721

微 信: 15238696721

地 址: 上海松江车墩上海市松江区车墩镇泾车路176号

邮 编:

网 址: wssdaoju.b2b168.com

相关推荐

相关阅读

1、本信息由八方资源网用户发布,八方资源网不介入任何交易过程,请自行甄别其真实性及合法性;

2、跟进信息之前,请仔细核验对方资质,所有预付定金或付款至个人账户的行为,均存在诈骗风险,请提高警惕!

- 联系方式

公司名: 威士精密工具(上海)有限公司

联系人: 市场部

手 机: 15238696721

电 话:

地 址: 上海松江车墩上海市松江区车墩镇泾车路176号

邮 编:

网 址: wssdaoju.b2b168.com

- 相关企业

- 山西天成鸿宇科贸有限公司

- 深圳市星亿磨具磨料有限公司

- 任丘市成研工具销售处

- 内蒙古熙鑫机械加工有限公司

- 永康市五金城程豪车刀工量具经营部

- 孟村回族自治县阳森机床配件五金机电设备销售部

- 沈阳市兴达重型机床工具厂

- 大连伯斯特贸易有限公司

- 启斗精密刀具(青岛)有限公司

- 烟台艋库拉机械设备有限公司

- 商家产品系列

- 产品推荐

- 资讯推荐