自动配料生产线有哪些配料模式

- 时间:2024-11-12作者:青岛辰茗智能装备科技有限公司浏览:14

自动配料生产线实现称重配料的模式主要包括静态配料模式、动态配料模式和动静态结合模式。以下是这三种模式的详细解释:

1. 静态配料模式

适用场景:适用于无连续配料要求的现场,可按批次进行配料,批次间允许存在一定的时间间隔。这些现场对配料的时间要求不高,但对单批料的组成比例要求严格,物料所占比率根据工艺要求在一段时间内相对固定。

特点:

配料精度高:由于是按批次进行配料,且批次间允许时间间隔,因此可以更加精细地控制配料比例,提高配料的准确性。

操作灵活:可以根据生产需求调整配料批次和间隔时间,适应不同的生产节奏。

2. 动态配料模式

适用场景:适用于连续配料要求的现场,现场对配料的连续性要求较高,一般不允许出现中间配料停止的情况。

特点:

配料连续性强:能够实现物料的连续输送和配料,满足生产线对连续生产的需求。

配比要求高:动态配料系统对各种物料的配比要求比较严格,通常采用电子皮带秤或核子秤等高精度计量设备,确保配比的准确性。

自动化程度高:通过PID调节等自动控制技术,实现配料过程的自动化控制,减少人工干预。

3. 动静态结合模式

适用场景:有些行业在配料中有特殊工艺要求,需要动、静态组合模式配料,以达到较终工艺要求。

特点:

灵活高效:动静态结合模式的自动配料生产线可以根据配料工艺要求灵活调整配料方式,既满足高精度微量配料的需求,又满足连续不断的比例较大的物料配料需求,从而节省配料时间,提高配料效率和精度。

适应性强:能够适应不同物料特性和生产工艺要求,通过并行控制流程实现多种物料的精准配料。

实现方式

自动配料生产线实现称重配料主要通过以下几个步骤:

原料称重:利用高精度的称重传感器对原料进行精确称重,确保原料的重量准确无误。

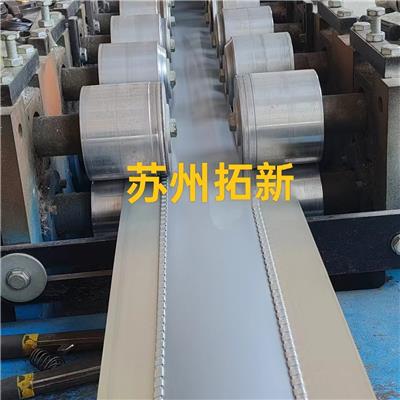

输送配料:通过输送设备(如皮带输送机、斗式提升机等)将称重后的原料输送到配料装置中,根据生产配方自动将不同物料按比例进行配料。

混合处理:将配料后的物料送入混合设备中进行混合处理,确保物料均匀混合,提高产品质量。

包装入库:混合后的物料经过包装设备进行包装处理,然后入库存储或进行下一步加工处理。

总结

自动配料生产线实现称重配料的模式多种多样,企业可以根据自身生产需求和物料特性选择合适的配料模式。通过高精度称重设备、自动化输送和配料装置以及先进的控制系统等技术手段的应用,可以大大提高配料的准确性和生产效率,降低人工成本和劳动强度,为企业的生产和发展提供有力支持。

青岛辰茗智能装备科技有限公司专注于耐火材料生产线,自动配料生产线,液体计量系统等

词条

词条说明

橡胶配料生产线是一种高效、自动化的生产设备,主要用于橡胶制品的原材料配料过程。以下是关于橡胶配料生产线的详细介绍:一、系统组成橡胶配料生产线通常由自动配料系统、物料提升系统、物料定量包装系统、生产线控制系统、检测装置及系统等部分组成。这些系统协同工作,实现橡胶原料的自动配料、混合、包装等生产流程。二、工作原理自动配料系统:根据预设的配方和工艺参数,自动完成各种橡胶原料的精确配料。该系统采用先进的计

浇注料配料生产线的组成部分及其功能浇注料配料生产线主要由以下几个组成部分及其功能:一、原料储存系统1. **料仓** - **功能**:用于储存各种原料,如水泥、骨料(如石英砂、刚玉等)、添加剂等。不同的料仓可以储存不同种类和粒度的原料,以保证配料的准确性和多样性。例如,在生产耐火浇注料时,可能有专门储存高铝矾土骨料的料仓,其容量大小根据生产线的生产规模而定,大的料仓可以储

自动配料生产线实现称重配料的模式主要包括静态配料模式、动态配料模式和动静态结合模式。以下是这三种模式的详细解释:1. 静态配料模式适用场景:适用于无连续配料要求的现场,可按批次进行配料,批次间允许存在一定的时间间隔。这些现场对配料的时间要求不高,但对单批料的组成比例要求严格,物料所占比率根据工艺要求在一段时间内相对固定。特点:配料精度高:由于是按批次进行配料,且批次间允许时间间隔,因此可以更加精细

炮泥配料生产线的基本构成1. 原料储存与输送系统 - 原料仓库:用于储存各种炮泥原料,如黏土、焦粉、刚玉、碳化硅等。这些原料需要按照一定的分类和储存条件进行存放,以防止受潮、污染等情况。 - 输送设备:包括皮带输送机、斗式提升机等。皮带输送机可以将原料从仓库输送到配料系统,其具有输送量大、运行稳定的特点;斗式提升机则适用于垂直提升原料,如将低位的原料

联系方式 联系我时,请告知来自八方资源网!

公司名: 青岛辰茗智能装备科技有限公司

联系人: 潘经理

电 话:

手 机: 15376758123

微 信: 15376758123

地 址: 山东青岛平度市亭兰东北街

邮 编:

网 址: qdcmzk.b2b168.com

相关推荐

相关阅读

1、本信息由八方资源网用户发布,八方资源网不介入任何交易过程,请自行甄别其真实性及合法性;

2、跟进信息之前,请仔细核验对方资质,所有预付定金或付款至个人账户的行为,均存在诈骗风险,请提高警惕!

- 联系方式

- 相关企业

- 青岛辰茗智能装备科技有限公司

- 郑州鼎源自动化科技有限公司

- 郑州浩翔耐材有限公司

- 洛阳俯冲设备有限公司

- 佛山市南海金欣门窗机械厂

- 郑州泰华重型机械制造有限公司

- 承德新羲玻璃技术有限公司

- 宁强县卧龙**淀粉制品厂

- 商家产品系列

- 分析检测仪器

- 热电偶保护管

- 压球机

- 岩棉制品

- 氧化铝

- 窑炉

- 粘土保温砖

- 粘土砖

- 珍珠岩制品

- 石墨

- 石英砂

- 电子电器陶瓷

- 莫来石

- 莫来石保温砖

- 耐材设备

- 耐火材料

- 耐火炉料

- 耐火泥

- 耐火水泥

- 耐火原料

- 耐碱砖

- 耐磨陶瓷件

- 泡沫石棉

- 包装机

- 保温材料

- 保温涂料

- 玻璃板

- 玻璃棉

- 玻璃面板

- 化工原料

- 产品推荐

- 资讯推荐