防止硬齿面齿轮磨齿裂纹的工艺措施

- 时间:2021-03-09作者:北京华欧世纪光电技术有限公司浏览:131

防止硬齿面齿轮磨齿裂纹的工艺措施 1.热处理方面的工艺措施 对磨削裂纹越敏感的材料,在磨削中越*形成裂纹,降低材料对磨削裂纹敏感的程度,就降低了磨削裂纹的发生机率。20CrMnTi和20Cr2Ni4A这二种材料对磨削裂纹是比较敏感的材料,而这种敏感性又因渗碳热处理工艺规范的不同而不同,因此可通过改变渗碳、淬火、回火工艺而加以适当的调控和降低。正因为如此采取以下措施: 降低渗碳件的淬火温度:用20CrMnTi加工的齿轮,在930℃中渗碳,渗碳后直接淬火,由淬火温度860℃降至830℃时,在不改变磨削条件的情况下,也可以消除较为严重的磨削裂纹。 表面碳浓度要适当,碳浓度应控制在0.7%~0.9%范围之内。碳浓度分布梯度要平缓,以**良好的表面强度和应力分布。 重载齿轮的碳含量应控制在下限,这样就有利于控制碳化物的大小和形状。碳含量控制在上**,会增强形成残余奥氏体的趋向,并有增加碳化物,表层氧化与降低齿根强度的趋向。据有关资料表明,美国对重载齿轮表面碳浓度已控制在0.65%左右。 回火越不充分,磨削裂纹敏感性就越高。因此,必须进行充分回火,以提高渗碳淬硬表面的塑性,使残余应力得以平衡或降低,改善表面应力的分布状况。从而降低出现磨削裂纹的机率。 控制残余奥氏的数量,防止齿轮在磨削时产生组织转变,而产生较大的组织应力,严格控制残余奥氏体在25%之内,对重要的齿轮应控制在20%以内。 主要控制碳化物的大小、数量、形态和分布,以获得弥散分布细颗粒碳化物,从而提高材料的断裂强度,减少脆性。 控制马氏体的级别,要获得隐晶状、细针状的马氏体,避免产生粗大针状马氏体,从而减少裂纹源,以提高材料的断裂强度。马氏体的级别3级佳。 采取必要的工艺措施控制热处理的变形,以减小磨齿余量。 2.机加工方面的工艺措施 根据有关文献表明,砂轮与齿面接触区的平均温度一般为:500-800℃,磨粒磨削点的温度可达1000℃,且80%以上的热将传入齿轮。由于磨齿时产生的大量磨削热,使齿面磨削区域局部受到很大的热应力和热胀冷缩变形,磨削热得不到有效控制时,齿面就*产生磨削裂纹和磨削烧伤,因此,机加工方面工艺措施的将放在如何减小和控制磨削热的方面。 降低粗滚齿时的齿面粗糙度,应控制在Ra3.2~Ra6.3。 严格控制粗滚齿时的公法线余量,不允许随意加大磨齿余量。 热处理后严格按照工艺要求的位置和允许的范围找正,以便尽可能减小热变形的误差。 在磨齿前必须采取硬齿面的滚切技术对齿面进行刮齿加工,使磨齿余量均匀,大限度减小磨齿余量,也就是大限度的减小磨削热。 合理选择、搭配切削用量,选择的原则为较高的砂轮转速,较快的冲程,适当的进给。 德国推荐NILES-ZSTZ630C3(相当于国产Y7163A),当齿面的硬度在HRC58~62时:粗磨0.03~0.06;精磨0~0.01。 据国外资料表明以及我公司的体会:对齿面粗磨阶段,是磨削裂纹形成的关键时刻,绝大部分磨削裂纹产生于这个阶段。在这一阶段,要特别加以注意。 选择砂轮是磨齿加工中一个重要的环节:砂轮选用是否恰当,对磨齿精度和效率有很大影响。对砂轮的硬度、粒度、组织选择的不当,就非常*出现齿面烧伤和磨削裂纹。因此,应从以下几个方面加以选择: 磨料:(代号PA)红色铬刚玉,铬刚玉的硬度与白刚玉(代号WA)接近,而韧性比白刚玉好,用铬刚玉磨削韧性大的钢材时。效率比白刚玉高,砂轮的度以及磨削表面粗糙度也要好,因此优选(代号PA)。 结合剂:把砂粒粘结在一起,形成砂轮的材料。目前,磨齿机上用的砂轮结合剂,基本上都是陶瓷粘合剂(代号V);陶瓷粘合剂性能稳定,耐水耐热不变质,能适应各种冷却液磨削,而价格又低。 硬度:砂轮越硬,其多孔性越差,在磨削过程中,砂轮粒间的孔隙很快被磨粒堵塞,加上硬度高的砂轮自锐性差,磨钝的砂粒又不易脱落,造成砂轮与工件表面间的挤光现象,影响热量散发,使磨削热增加,很*产生烧伤和裂纹。 较软的砂轮磨损很快,不禁用,将直接影响磨齿精度。 因此,选择砂轮硬度的原则:加工软材料时,要选较硬的砂轮;加工硬材料时,要选较软的砂轮。磨削硬的低碳合金钢时,应该选用(K~J)的砂轮。(新-老型号对照:K-中软1、J-软3) 组织:**选用具有一般多孔结构的砂轮,砂轮组织分区5级用的多。 粒度:粒度越小在单位面积内同时参加磨削的磨粒就越多,相应的切削力和磨削热就越大,*磨裂,在保证齿面磨削精度的情况下,常用的粒度号为:46#~60#,对于齿轮模数较小时,就应该选粒度号大一些的砂轮,当齿轮模数较大时,就应选用粒度号小一些的砂轮。(用号数表示的磨粒,数目越大,颗粒尺寸越小) 形状和尺寸我单位磨齿机的型号为Y7163A,用的是双锥面砂轮(代号PSX1)。尺寸为Ф350×Ф127×32。 砂轮修整器金刚石的锋利状况不容忽视:在这方面,我公司的教训非常深刻。由于金刚石尖部钝化,造成砂轮修整后不锋利,在磨削中导致磨削热大量增加,曾经一度是我公司在磨齿中产生磨削裂纹的主要原因。因此,一旦金刚石磨钝后,应即时修尖,恢复其锋利的工作状态,是修好砂轮的前提和保证。 冷却液是磨削中一个较为重要的环节,要引起足够的重视。磨齿机采用展成工作原理,所以砂轮和齿面在磨削过程是点接触,由此产生的磨削热由流过砂轮和齿面的强力冷却液带走,这种磨削方式能防止产生磨削裂纹,同时砂轮始终不被堵塞,磨削粉尘也不四处飞散,环保效果好。因此,冷却液必须充分,并直接喷在磨削区,流量选取40~45L/min,压力为0.8~1.2Mpa。要经常保持冷却液的纯净,循环中要经过过滤网,控制冷却液的温度,必要时应当使用散热器。使用中应特别注意,冷却液的流量及喷射冲刷的力度是否足够,一旦发生变化,检查冷却泵滤网是否被堵塞,对滤网要定期清洗和检查。

北京华欧世纪光电技术有限公司专注于残余应力分析仪,磨削烧伤检测仪,表面应力测定仪等

词条

词条说明

防止硬齿面齿轮磨齿裂纹的工艺措施 1.热处理方面的工艺措施 对磨削裂纹越敏感的材料,在磨削中越*形成裂纹,降低材料对磨削裂纹敏感的程度,就降低了磨削裂纹的发生机率。20CrMnTi和20Cr2Ni4A这二种材料对磨削裂纹是比较敏感的材料,而这种敏感性又因渗碳热处理工艺规范的不同而不同,因此可通过改变渗碳、淬火、回火工艺而加以适当的调控和降低。正因为如此采取以下措施: 降低渗碳件的淬火温度:用20

2019年度京津冀多学科交叉智能机械国际学术研讨会会议在京召开

为推动京津冀地区“智能机械”相关企业与国内外研究院校的交流和合作,探讨新机械与智能制造工程人才的联合培养模式,为京津冀地区未来“智能机械”行业发展提供国际智慧和先进方案,拟于2019 年 11 月 17 至 11 月 20 日在北京举行“京津冀多学科交叉智能机械国际学术研讨会”。 本届会议主题为“多学科交叉推动制造质量提升”,已邀请到多名领域***做大会主旨报告。共设立了“关键零部件力学性能的电

各种机械构件在制造时往往都会产生残余应力。在制造过程中,适当的残余应力可能成为零件强化的因素,不适当的残余应力则可能导致变形和开裂等工艺缺陷; 在加工以后,残余应力将影响构件的静载强度、疲劳强度、抗应力腐蚀能力及形状尺寸的稳定性。 一个构件残余应力状态如何,是设计者、制造者和使用者共同关心的问题。无损地测定残余应力是改进强度设计,提高工艺效果,检验产品质量和进行设备安全分析的必要手段。芬兰stre

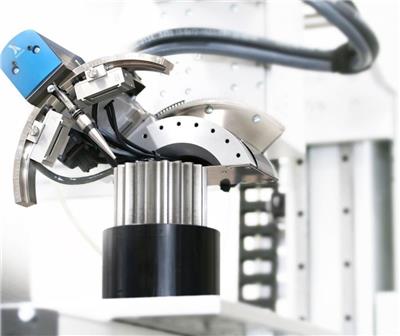

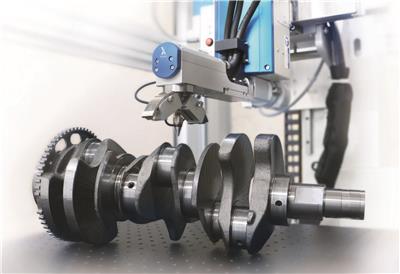

Barkhausen Noise技术早是由德国物理学教授巴克豪森于1919年发现的,其原理是铁磁性材料的磁学性能导致的物理性能的变化。 上世纪七十年代开始,由Stresstech Oy 的科学家们开发研究,利用巴克豪森噪音(Barkhausen Noise)技术?的仪器设备,利用铁磁性材料的磁学性能反应材料的内部围观组织的变化,比如硬度、应力。现在已广泛应用于齿轮、轴承、凸轮轴、曲轴等各种磨削零部

联系方式 联系我时,请告知来自八方资源网!

公司名: 北京华欧世纪光电技术有限公司

联系人: 王丽

电 话: 13581588593

手 机: 15110088250

微 信: 15110088250

地 址: 北京海淀甘家口西三环北路72号世纪经贸大厦B座

邮 编:

网 址: voleurobj.b2b168.com

相关推荐

相关阅读

1、本信息由八方资源网用户发布,八方资源网不介入任何交易过程,请自行甄别其真实性及合法性;

2、跟进信息之前,请仔细核验对方资质,所有预付定金或付款至个人账户的行为,均存在诈骗风险,请提高警惕!

- 联系方式

公司名: 北京华欧世纪光电技术有限公司

联系人: 王丽

手 机: 15110088250

电 话: 13581588593

地 址: 北京海淀甘家口西三环北路72号世纪经贸大厦B座

邮 编:

网 址: voleurobj.b2b168.com

- 相关企业

- 无锡赛默斐视科技有限公司

- 广东博图精密仪器制造有限公司

- 郑州九泰科技有限公司

- 广州市交正交通建设工程检测有限公司

- 邹城新希望计量检测技术有限公司

- 深圳市旭升发机电设备有限公司

- 广州赛汇科技有限公司

- 潍坊颐杰鸿基工程检测有限公司

- 福州科泰工程技术检测有限公司

- 商家产品系列

- 产品推荐

- 资讯推荐

洛阳LSL-X射线测厚仪非接触测量橡胶塑料金属造纸等薄厚仪器

¥125000.00

¥10000.00

¥1900.00

¥52000.00