分析环球深孔钻数控车床加工精度的影响因素

- 时间:2017-03-01作者:环球工业机械(东莞)有限公司浏览:201

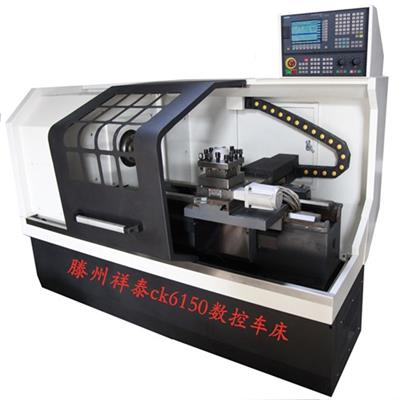

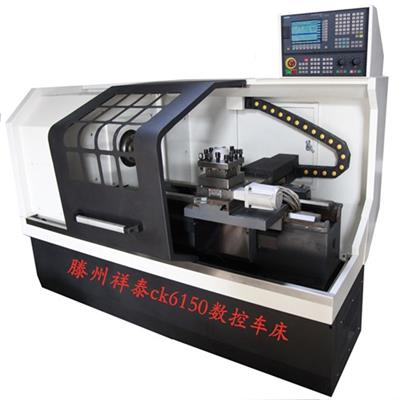

环球深孔钻数控车床加工精度的影响因素: 深孔钻数控车床本身的机械加工精度以及伺服系统驱动精度都能够影响数控车床的加工精度。具体细分影响数控深孔钻车床加工精度的原因主要有车床本身几何误差、车床热变形误差、伺服系统驱动误差、车刀参数变化引起的误差等。在数控车床加工中,伺服系统驱动误差、车刀参数变化引起的误差较为普遍。下面对这两种影响因素进行详细分析。 1. 伺服系统驱动因素 由数控车床工作原理可知,伺服系统通过驱动车床部件完成零件的加工,其具体过程为:数控车床的定位由滚珠丝杠完成,滚珠丝杠由伺服电机驱动进行控制,滚珠丝杠的传动误差成为定位精度影响因素之一。 数控车床一般采用半闭环控制伺服进给系统控制,其工作原理如图2 所示[3]。在正常加工过程,丝杠由伺服电机控制进行反方向运转时,会出现空隙的空运转现象,造成反向间隙误差。同时数控车床的传动和运动机构在外力作用下会产生弹性变形,并且加工部位与车床其他部位受力不同,造成弹性间隙发生也影响加工精度。此部分误差为反向间隙误差和正向传动运转误差的叠加。 2. 深孔钻机床中车刀参数变化因素 数控车床的加工过程主要是车刀在编程控制下对零件进行切削,达到所需的工件形状。车削加工的车刀存在主偏角和刀尖圆弧半径[4],对棒料类进行加工时,其轴线尺寸会存在一定的偏差,这一偏差与主偏角成反比,随主偏角的增大而减小,与刀尖圆弧半径成正比。所以,在对数控车床进行编程时需要根据加工零件的特点,将轴向尺寸的偏差规律考虑在内,对其相关位移长度进行调整。在数控车床运转时,车刀的刀尖圆弧半径、主偏角、刀尖与零件中心的高度偏差等都可能影响数控车床的加工精度,需要在编程时进行考虑和分析。 根据以往的研究,影响数控车床加工精度因素的影响程度存在一定的差别,对其汇总分类可得:车床本身误差所占比例为45%~65%,加工中的过程误差所占比例为25%~40%,检测误差所占比例为10%~15%。

环球工业机械(东莞)有限公司专注于五轴钻铣复合机床,双头铣床,数控铣床,合模机,轴类深孔钻,数控深孔钻等

词条

词条说明

深孔钻对设计有很高的要求! 深孔钻在加工过程中,刀具要长时间与孔壁接触发生摩擦,这种摩擦在一定程度上是有益的(起到支撑作用),深孔钻加工,这种摩擦力求减小进行控制,如若不然刀具磨损产生的扭矩一但**过刀具本身承受能力势必会发生刀具折断。在加工中因孔的深度是一定的,要减小摩擦就要减小刀具与孔壁的接触面积,有效方法采用双韧带设计刀具这样做的目的。 1)有效减小刀具与孔壁的接触面积,这样能有效控制不必要的

深孔钻与枪钻有什么区别?它们的不同点就在于: 一、 1.环球深孔钻头有两种形式:机加式深孔钻和焊接式深孔钻 2.深孔钻头都是采用内排屑,焊接式深孔钻头的刀片是不可以调换的,一次性使用 3.机加式深孔钻头的刀片是可以互换的,机加式深孔钻头的刀体可以*使用,刀片可以换下。 4.?焊接式深孔钻头和机加式深孔钻头都是采用授油器供冷却液,内排屑的工艺方法,可在等碳素钢、合金钢实心材料上钻深孔,长径比可达1

与国内其他企业深孔钻相比,我司五轴钻铣复合机床在深孔钻上的先进性体现在那个地方?

1.环球深孔钻加工范围大,国内**同类型产品深孔钻枪钻钻孔直径较大Ф38,我公司可钻 至 Ф50 2.环球深孔钻机床的双伺服消隙静压油浮工作台支撑面积大,稳定性能好.

如何提高环球深孔钻数控车床的加工精度,生产出更加精密的零件,一直是学者关注和研究的重点,根据深孔钻数控车床加工精度的影响因素,可通过提高导轨几何精度、误差补偿法、误差防止法控制和提高加工精度。 1)提高导轨几何精度。数控车床的发展趋势为高切削速度、高加工精度,较高的切削速度必然会引起振动,所以需要导轨具有较好的精度稳定性和较高的刚度,可以采用钢制滑动轨道整体磨削的方法进行提高。具体方法为:数控车床

联系方式 联系我时,请告知来自八方资源网!

公司名: 环球工业机械(东莞)有限公司

联系人: 梁经理

电 话: 0769-83118946-811

手 机: 13527993009

微 信: 13527993009

地 址: 广东东莞大朗广东省东莞市大朗镇高英村高英路118号环球工业机械厂

邮 编: 523000

相关推荐

相关阅读

1、本信息由八方资源网用户发布,八方资源网不介入任何交易过程,请自行甄别其真实性及合法性;

2、跟进信息之前,请仔细核验对方资质,所有预付定金或付款至个人账户的行为,均存在诈骗风险,请提高警惕!

- 联系方式

公司名: 环球工业机械(东莞)有限公司

联系人: 梁经理

手 机: 13527993009

电 话: 0769-83118946-811

地 址: 广东东莞大朗广东省东莞市大朗镇高英村高英路118号环球工业机械厂

邮 编: 523000

- 相关企业

- 禾一(山东)数控机械有限公司

- 佛山微控工业自动化科技有限公司

- 高密弘祥机电科技有限公司

- 山东杰泰机床有限公司

- 威海博世特精密机械有限公司

- 丰实机床(山东)有限公司

- 鸿星数控机床(山东)有限公司

- 东莞市利飞索精密五金制品有限公司

- 山东山森数控技术有限公司机电分公司

- 深圳创跃精密机械有限公司

- 商家产品系列

- 产品推荐

- 资讯推荐

¥5000.00

¥57777.00

¥200000.00

¥188888.00

¥2000.00

¥115000.00

丰实机床CK6152X3000数控车床强力高速切削机械精密加工

¥98000.00