橡胶小知识之橡胶混炼问题

- 时间:2024-06-03作者:蔚林新材料科技股份有限公司浏览:11

01炭黑为什么会影响胶料焦烧性能

炭黑的结构对胶料焦烧时间影响:结构性高焦烧时间短;炭黑的粒径越小焦烧时间越短。炭黑粒子表面性能对焦烧影响:主要指炭黑表面含氧量,含氧量高,PH值低,呈酸性,如槽黑,焦烧时间较长。炭黑的用量对焦烧时间影响:用量大能明显地缩短焦烧时间就是因为炭黑增多生成结合橡胶多有促进焦烧的倾向。炭黑在不同硫化体系中对胶料门尼焦烧时间的影响各不相同。

02什么是一段混炼,什么是二段混炼

一段混炼是把塑炼胶和各种配合剂(对于一些不易分散或用量较少的配合剂可预先制成母胶)按工艺规程要求逐一加入,即在密炼机内做母炼胶混炼,然后在压片机上加入或其它硫化剂以及一些不宜在密炼机内加入的促进剂。简言之,一段混炼就是不在中间停放而一次完成的混炼。

二段混炼即是先将除硫化剂和促进剂以外的各种配合剂与生胶均匀混合,制成母胶,下片冷却,停放一定时间,然后在密炼机或开炼机上进行加工加入硫化剂。

03为什么要控制加温度在100℃以下

这是因混炼胶料在加与促进剂时,如果温度过100℃,就很容易造成胶料的早期硫化(即焦烧)。另外,在高温下溶介在橡胶内,冷却后凝集在胶料表面,造成喷霜,而且会造成分散不匀。

04为什么混炼胶料放置时间长了会"自硫"

混炼胶料放置期间产生"自硫"的原因主要是:(1)使用的硫化剂,促进剂太多;(2)装胶容量大,炼胶机温度过高,胶片冷却不够;(3)或过早加硫,药料分散不均造成促进剂和局部集中;(4)停放不当,即停放场所温度过高,空气不流通等。

05胶料为什么会产生硫化起点慢

产生胶料硫化起点慢的主要原因是由于促进剂的称量少于规定用量,或者混炼漏加氧化锌或硬脂酸;其次炭黑品种搞错,有时也会造成迟延胶料的硫化速度。改进措施是加强三检,称量药料准确等。

06胶料为什么会产生欠硫

胶料产生欠硫主要是促进剂、硫化剂和氧化锌等漏配或少配所致,但是混炼操作不当,粉剂飞扬过多,也会导致胶料欠硫。改进措施是:除应做到称量准确,加强三检,不漏配或错配药料外,还应该加强混炼工艺操作,并防止粉剂的大量飞扬散失。

07胶料为什么会产生焦烧

胶料产生焦烧的原因概括起来有这么几条:配方设计不合理,例如硫化剂,促进剂用量太多;装胶容量过大,炼胶操作不当,如炼胶机温度过高,下片后又未进行充分冷却,过早的加或分散不匀,造成硫化剂和促进剂的高度集中;未经薄通散热打卷存放,打卷过大或存放时间过长等等,都会造成胶料焦烧。

08如何防止胶料焦烧

防止焦烧主要是针对产生焦烧原因相应采取措施:(1)防止产生焦烧,如严格控制混炼温度,尤其是加硫温度,改进冷却条件,按工艺规程规定顺序加料,加强胶料管理等。(2)调整配方中的硫化体系,适当添加防焦剂。

09处理焦烧程度较重的胶料,为什么要加入1-1.5 %硬脂酸或油类

对于一般焦烧程度较轻的胶料,在开炼机上薄通(辊距1-1.5mm,辊温45℃以下)4-6次,停放24小时,掺入好料中使用。掺用量控制在20%以下。但对于焦烧程度较重的胶料,胶料中硫化键较多,加入1-1.5%硬脂酸后使胶料膨润,加快交联结构的破坏,这种胶即使处理好后,在好胶料中掺用比例也不宜10%. 当然,对于一些焦烧程度严重胶料,除加硬脂酸外,适当加2-3%油类软化剂,以助膨润,处理后只能降级使用。至于焦烧严重的胶料,不能直接处理使用,只好供做再生胶原料。

10使用不溶性的胶料,在加工过程中应注意哪些问题

不溶性是不稳定的,它能转化为一般的可溶性。在室温下转化较慢,但随温度升高而加快,至110℃以上时,便能在10-20分钟以内转化为普通。因此这种应在尽可能低的温度下贮存。在配料加工过程中,也要小心保持较低的温度(在100℃以下)以防止其转化为普通。不溶性由于它在橡胶中的不溶性,往往难于均匀分散,在工艺上也应充分注意。不溶性只用以代替一般的可溶性,不改变硫化过程和硫化胶的性能。因此,如果工艺过程中温度过高,或者较高温度下长时间存放,那么使用它就没有意义。

END

多精彩内容关注下期~

微 信 号:weilinhuagong官网:www.蔚林新材料科技股份有限公司专注于橡胶助剂,**化工中间体等

词条

词条说明

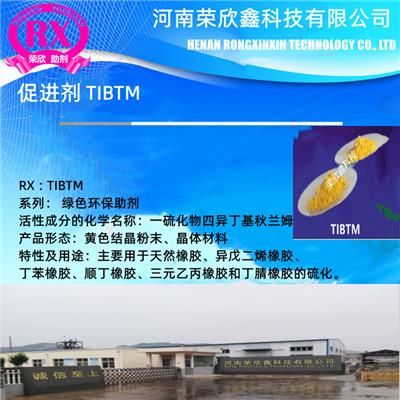

为了提高生产效率、抑制喷霜等原因在日常生产中大量采用了促进剂并用。促进剂并用的方法种类繁多。在这些常用促进组合中典型并用形式有,DM/D(H) DM/TT、 DM/M/TMTD、 DM/D/TMTD、 DM/TMTD 、CZ/NS、 CZ/TMTM 、CZ/D 、M/H。一、DM与DDM与D并用它的焦烧性能中等,有着良

发泡胶挤出管的硫化与发泡机理一、发泡胶挤出管的硫化与发泡机理1、硫化与发泡的配合硫化速度与发泡速度要相匹配。不可一方大幅度快于另一方。硫化速度过快:发泡剂因受硫化胶强大的机械力无法成功分解出将胶料发泡。硫化速度过慢:发泡剂在胶料或接近与未硫化的状态下分解体将胶料发泡,但同时胶料的表面也被气体冲破,以至胶管表面不平整或有气孔。两速度的对比:一般硫化速度需略快于发泡速度,这样一个保胶管表面的光滑,二可

SN促进剂在二烯类橡胶中的使用方法(下)促进剂在代表性二烯类橡胶——橡胶(NR)、丁苯橡胶(SBR)、三元乙丙橡胶(EPDM)、丁腈橡胶(NBR)中的一般使用方法如下:3、促进剂在丁腈橡胶NBR中的用法丁腈橡胶多用于制造油封、O形圈、燃油胶管等工业制品和汽车用橡胶部件。这些橡胶制品要求耐热、耐压缩变形 ,因此配合胶料一般采用低硫配合硫化体系。在高硫配合(硫黄1.5份)和低硫配合(硫0.5份)中,各

橡胶小知识之橡胶发泡橡胶发泡是一种现代工艺,主要通过物理或化学方式将橡胶进行发泡,从而得到橡胶发泡海绵。物理发泡通过机械或物理方式在乳液中形成气泡,制造形态有多孔、泡状或海绵样。这种发泡方式不需要使用化学发泡剂,因此能够生产出纯净无臭、环保无害的产品。但发泡效果受到温度、水分、稳定剂等因素的影响。化学发泡通过在橡胶中添加化学发泡剂来引起气泡的形成,制造形态主要是泡状或海绵样。化学发泡的原理是通过发

联系方式 联系我时,请告知来自八方资源网!

公司名: 蔚林新材料科技股份有限公司

联系人: 李付强

电 话: 0393,8988661

手 机: 13939335544

微 信: 13939335544

地 址: 河南濮阳濮阳县濮阳市工贸新区

邮 编:

相关推荐

相关阅读

1、本信息由八方资源网用户发布,八方资源网不介入任何交易过程,请自行甄别其真实性及合法性;

2、跟进信息之前,请仔细核验对方资质,所有预付定金或付款至个人账户的行为,均存在诈骗风险,请提高警惕!

- 联系方式

- 相关企业

- 商家产品系列

- 产品推荐

- 资讯推荐

苏州聚录乙烯增塑剂厂 pvc增塑剂聚氯乙烯sg5糊树脂 增塑剂

¥9900.00

¥193.00

¥150000.00

¥30800.00

¥8888.00

¥8700.00