2021年上海金属粉末展览会

- 时间:2020-12-16作者:广东新之联展览服务有限公司浏览:111

金属粉末注射成型技术是根据塑料成型工艺学、高分子化学、粉末冶金工艺学和金属材料学等多学科透与交叉的产物,利用模具可注射成型坯件并通过烧结快速制造高密度、高精度、三维复杂形状的结构零件,能够快速准确地将设计思想物化为具有一定结构、功能特性的制品,并可直接批量生产出零件,是制作技术行业一次新的变革。该工艺技术不仅具有常规粉末冶金工艺工序少、无切削或少切削、经济效益高等优点呐,还克服了传统粉末冶金工艺制品、材质不均匀、机械性能低、不易成型薄壁、复杂结构的缺点,特别适合大批量生产小型、复杂以及具有特殊要求的金属零件。工艺流程粘结剂——混炼——注射成型——脱脂——烧结——后处理。

粉末金属粉末

MIM工艺所用金属粉末颗粒尺寸一般在0.5~20μm;从理论上讲,颗粒越细,比表面积也越大,易于成型和烧结。而传统的粉末冶金工艺则采用大于40μm的较粗的粉末。

**胶黏剂

**黏胶剂作用是粘结金属粉末颗粒,使混合料在注射机料筒中加热具有流变性和润滑性,也就是说带动粉末流动的载体。因此,粘结剂的选择是整个粉末的载体。因此,粘拉原则是整个粉末注射成型的关键。对**粘结剂要求:

1. 用量少,用较少的粘结剂能使混合料产生较好的流变性;

2. 不反应,在去除粘结剂的过程中与金属粉末不起任何化学反应;

3. 易去除,在制品内不残留碳。

混料

把金属粉末与**粘结剂均匀的掺混在一起,使各种原料成为注射成型用混合料。混合料的均匀程度直接影响其流动性,因而影响注射成型工艺参数,以至较终材料的密度及其它性能。注射成型本步工艺过程与塑料注射成型工艺过程在原理上是一致的,其设备条件也基本相同。在注射成型过程中,混合料在注射机料筒内被加热成具有流变性的塑料物料,并在适当的注射压力下注入磨具中,成型出毛坯。注射成型的毛坯的微观上应均匀一致,从而使制品在烧结过程中均匀收缩。

萃取

成型毛坯在烧结前必须去除毛坯内所含有的**粘结剂,该过程称为萃取。萃取工艺必须保证粘结剂从毛坯的不同部位沿着颗粒之间的微小通道逐渐地排除,而不降低毛坯的强度。粘结剂的排除速率一般遵循扩散方程。烧结能使多孔的脱脂毛坯收缩至密化成为具有一定组织和性能的制品。尽管制品的性能与烧结前的许多工艺因素有关,但在许多情况下,烧结工艺对较终制品的金相组织和性能有着很大、甚至决定性的影响。

后处理

对于尺寸要求较为精密的零件,需要进行必要的后处理。这工序与常规金属制品的热处理工序相同。

推荐阅读: 陶瓷工业展 深圳粉末冶金及先进陶瓷展 陶瓷原料制品展会

广东新之联展览服务有限公司专注于深圳粉末冶金及先进陶瓷展,陶瓷工业展,陶瓷原料制品展会等

词条

词条说明

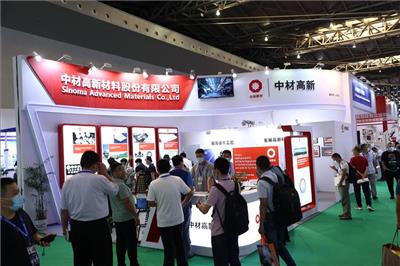

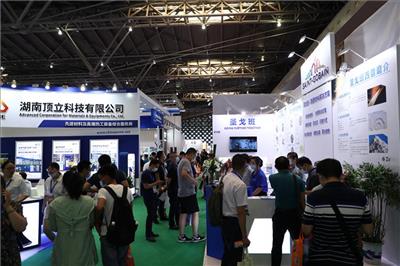

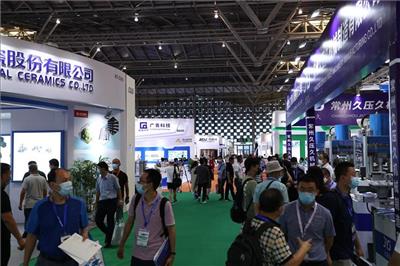

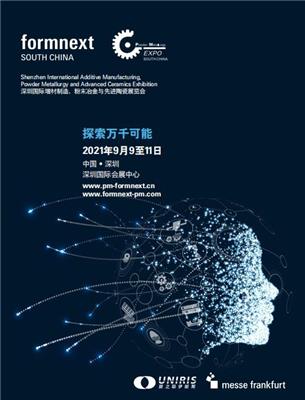

2021深圳国际先进陶瓷展览会同期举办:深圳国际粉末冶金展览会深圳国际增材制造展览会诚挚邀请您的莅临时间:2021年9月9-11日地点:深圳国际会展中心9号馆前景广阔、市场巨大随着现代**的发展,陶瓷已成为许多高科技领域发展的关键材料,在电子信息、新能源、航空航天、军事等领域都有越来越广泛的应用。中国新基建项目为陶瓷行业创造了更大的市场机遇。随着新兴应用领域不断扩大,下游需求持续增长,陶瓷行业

工业陶瓷主是指那些主要用在化工厂上面的,用来过滤和净化的陶瓷,还有就是用来研磨材料。1、建筑卫生陶瓷: 如砖瓦,排水管、面砖,外墙砖,卫生洁具等;2、化工(化学)陶瓷: 用于各种化学工业的耐酸容器、管道,塔、泵、阀以及搪砌反应锅的耐酸砖、灰等;3、电瓷: 用于电力工业高低压输电线路上的绝缘子。电机用套管,支柱绝缘子、低压电器和照明用绝缘子,以及电讯用绝缘子,无线电用绝缘子等; 4、特种

众多国内外企业将在展会上展示和推广粉末冶金行业的*技术和产品。展览范围涵盖:*粉末冶金原材料:铁基粉末、有色金属粉末、雾化粉末、难熔金属粉末、不锈钢粉末、非金属粉末、石墨和特种润滑剂、清洗剂和润滑油、其他原辅料。*粉末冶金设备:烧结设备、成型设备、制粉设备、气氛装置、模具、模架、网带、其他相关设备。*粉末冶金部件和产品:铁、铜、铝、不锈钢基烧结零件、成型零件、电工合金、磁性材料、硬质合金与难熔金

诚挚邀请您的莅临时间:2021年9月9-11日地点:深圳国际会展中心9号馆前景广阔、市场巨大随着现代**的发展,先进陶瓷已成为许多高科技领域发展的关键材料,在电子信息、新能源、航空航天、军事等领域都有越来越广泛的应用。中国新基建项目为先进陶瓷行业创造了更大的市场机遇。随着新兴应用领域不断扩大,下游需求持续增长,先进陶瓷行业将迎来新一轮的高速增长,未来发展前景非常广阔。在此背景下,如何把握机遇以

联系方式 联系我时,请告知来自八方资源网!

公司名: 广东新之联展览服务有限公司

联系人: 李文奇

电 话: 18826258130

手 机: 18826258130

微 信: 18826258130

地 址: 广东广州越秀区东风中路363号国信大厦2501室

邮 编:

相关推荐

相关阅读

1、本信息由八方资源网用户发布,八方资源网不介入任何交易过程,请自行甄别其真实性及合法性;

2、跟进信息之前,请仔细核验对方资质,所有预付定金或付款至个人账户的行为,均存在诈骗风险,请提高警惕!

- 联系方式

- 相关企业

- 上海洲创展览有限公司

- 北京融合国际展览有限公司

- 长沙睦邻会展服务有限公司

- 旗胜展览(上海)有限公司

- 重庆市金胜会展有限公司

- 广州博泓国际展览有限公司

- 新锐会展(北京)有限公司

- 广东银龄健康产业股份有限公司

- 北京联华商汇国际会展服务有限公司

- 上海沛鑫展览服务有限公司

- 商家产品系列

- 产品推荐

- 资讯推荐